Budowa maszyn roboczych to złożony proces, który obejmuje wiele różnych elementów i komponentów. Wśród podstawowych elementów można wymienić ramę, która stanowi szkielet maszyny i zapewnia jej stabilność. Kolejnym kluczowym elementem jest napęd, który może być elektryczny, hydrauliczny lub pneumatyczny, w zależności od zastosowania maszyny. Napęd jest odpowiedzialny za generowanie ruchu, co jest niezbędne do wykonywania określonych zadań. Warto również zwrócić uwagę na układ sterowania, który pozwala na precyzyjne zarządzanie działaniem maszyny. W nowoczesnych maszynach roboczych często stosuje się systemy automatyzacji, które zwiększają efektywność i dokładność pracy. Dodatkowo, istotnym aspektem budowy maszyn roboczych są elementy zabezpieczające, które chronią operatora oraz samą maszynę przed uszkodzeniami.

Jakie technologie są wykorzystywane w budowie maszyn roboczych

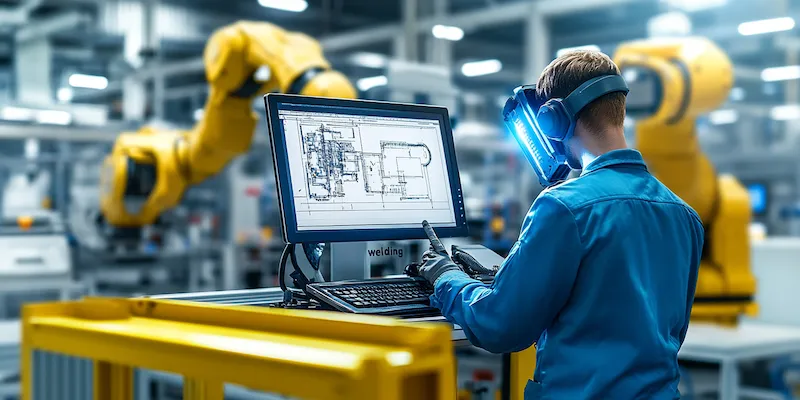

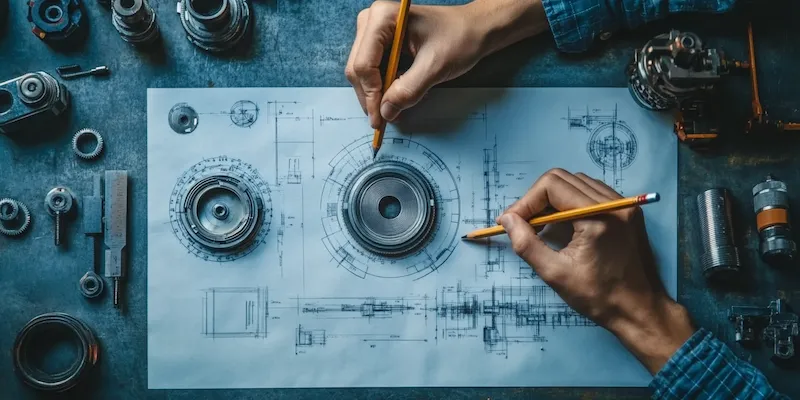

W dzisiejszych czasach budowa maszyn roboczych opiera się na zaawansowanych technologiach, które znacząco wpływają na ich wydajność i funkcjonalność. Jednym z najważniejszych trendów jest wykorzystanie technologii CAD (Computer-Aided Design), która umożliwia inżynierom projektowanie skomplikowanych struktur w trójwymiarze. Dzięki temu możliwe jest lepsze planowanie i wizualizacja projektu przed jego realizacją. Inną istotną technologią jest CAM (Computer-Aided Manufacturing), która wspiera proces produkcji poprzez automatyzację i optymalizację działań związanych z wytwarzaniem części maszyn. W ostatnich latach coraz większą rolę odgrywają także technologie druku 3D, które pozwalają na szybkie prototypowanie oraz produkcję skomplikowanych komponentów o niskiej wadze. W kontekście automatyzacji warto wspomnieć o robotyce, która znajduje zastosowanie w wielu branżach przemysłowych, a także o systemach IoT (Internet of Things), które umożliwiają monitorowanie stanu maszyn w czasie rzeczywistym.

Jakie są najczęstsze zastosowania maszyn roboczych w przemyśle

Maszyny robocze znajdują szerokie zastosowanie w różnych sektorach przemysłu, co czyni je niezbędnym elementem nowoczesnej produkcji. W przemyśle budowlanym używa się ciężkich maszyn takich jak koparki czy ładowarki, które ułatwiają prace związane z wykopami i transportem materiałów. W branży motoryzacyjnej maszyny robocze odgrywają kluczową rolę w procesie montażu pojazdów, gdzie wykorzystuje się roboty do precyzyjnego składania części. Z kolei w przemyśle spożywczym maszyny pakujące oraz linie produkcyjne znacznie przyspieszają procesy związane z przygotowaniem żywności do sprzedaży. Maszyny robocze są również niezbędne w logistyce, gdzie stosuje się je do transportu i magazynowania towarów. W sektorze medycznym można spotkać maszyny do diagnostyki czy sprzęt chirurgiczny, które wspierają pracę personelu medycznego.

Jakie są najnowsze trendy w projektowaniu maszyn roboczych

Projektowanie maszyn roboczych ewoluuje wraz z postępem technologicznym oraz zmieniającymi się potrzebami rynku. Obecnie jednym z najważniejszych trendów jest dążenie do zwiększenia efektywności energetycznej urządzeń poprzez zastosowanie nowoczesnych napędów oraz materiałów o niskiej wadze. Inżynierowie coraz częściej zwracają uwagę na ekologię i zrównoważony rozwój, co skutkuje projektowaniem maszyn o mniejszym wpływie na środowisko naturalne. Kolejnym istotnym trendem jest integracja sztucznej inteligencji oraz uczenia maszynowego w systemach sterowania, co pozwala na automatyczne dostosowywanie parametrów pracy do zmieniających się warunków otoczenia. Również ergonomia staje się coraz ważniejszym aspektem projektowania maszyn roboczych; inżynierowie starają się tworzyć urządzenia bardziej przyjazne dla użytkowników, co przekłada się na komfort pracy oraz bezpieczeństwo operatorów. Warto również zauważyć rosnącą popularność rozwiązań mobilnych i autonomicznych, które mogą pracować w trudnodostępnych miejscach bez potrzeby stałej obecności człowieka.

Jakie są kluczowe wyzwania w budowie maszyn roboczych

Budowa maszyn roboczych wiąże się z wieloma wyzwaniami, które inżynierowie muszą pokonywać na każdym etapie projektowania i produkcji. Jednym z najważniejszych wyzwań jest zapewnienie wysokiej jakości komponentów, które muszą być zarówno trwałe, jak i funkcjonalne. W dobie globalizacji wiele firm korzysta z dostawców z różnych części świata, co może prowadzić do problemów z jakością materiałów oraz ich zgodnością z normami. Kolejnym istotnym wyzwaniem jest integracja nowych technologii w istniejących systemach produkcyjnych. Wiele zakładów przemysłowych korzysta z maszyn, które mają już kilka lat, a ich modernizacja wymaga znacznych nakładów finansowych oraz czasu. Oprócz tego, inżynierowie muszą zmierzyć się z rosnącymi wymaganiami dotyczącymi efektywności energetycznej oraz ochrony środowiska. Wprowadzenie norm ekologicznych stawia przed producentami konieczność dostosowania procesów produkcyjnych do nowych standardów. Dodatkowo, bezpieczeństwo operatorów maszyn roboczych jest kluczowym aspektem, który wymaga ciągłego monitorowania i doskonalenia.

Jakie umiejętności są potrzebne do pracy w branży budowy maszyn roboczych

Praca w branży budowy maszyn roboczych wymaga szerokiego wachlarza umiejętności oraz wiedzy technicznej. Kluczowe znaczenie ma znajomość zasad mechaniki, hydrauliki oraz pneumatyki, ponieważ te dziedziny stanowią podstawę działania wielu maszyn. Inżynierowie muszą być również biegli w obsłudze programów CAD i CAM, które są niezbędne do projektowania oraz wytwarzania komponentów. Umiejętności analityczne są równie ważne; inżynierowie często muszą analizować dane dotyczące wydajności maszyn oraz identyfikować potencjalne problemy zanim staną się one poważnymi awariami. Wiedza z zakresu automatyki i robotyki staje się coraz bardziej pożądana, szczególnie w kontekście rosnącej automatyzacji procesów produkcyjnych. Dodatkowo, umiejętności interpersonalne są niezbędne do efektywnej współpracy w zespołach projektowych oraz komunikacji z klientami i dostawcami.

Jakie są korzyści płynące z automatyzacji maszyn roboczych

Automatyzacja maszyn roboczych przynosi wiele korzyści zarówno dla producentów, jak i dla samych operatorów. Przede wszystkim zwiększa wydajność produkcji; maszyny autonomiczne mogą pracować przez dłuższy czas bez przerwy, co przekłada się na większą ilość wyprodukowanych towarów. Automatyzacja pozwala również na redukcję kosztów operacyjnych; mniejsze zapotrzebowanie na pracowników oznacza niższe koszty wynagrodzeń oraz mniejsze ryzyko błędów ludzkich, które mogą prowadzić do strat finansowych. Dodatkowo, maszyny automatyczne często charakteryzują się wyższą precyzją działania, co wpływa na jakość finalnych produktów. Warto również wspomnieć o poprawie bezpieczeństwa pracy; automatyzacja pozwala na eliminację niebezpiecznych czynności wykonywanych przez ludzi, co zmniejsza ryzyko wypadków w miejscu pracy. Z perspektywy zarządzania przedsiębiorstwem automatyzacja umożliwia lepsze monitorowanie procesów produkcyjnych oraz szybsze podejmowanie decyzji opartych na danych.

Jakie są różnice między różnymi typami maszyn roboczych

Maszyny robocze można podzielić na wiele kategorii w zależności od ich zastosowania oraz konstrukcji. Na przykład maszyny budowlane obejmują takie urządzenia jak koparki, ładowarki czy dźwigi, które są zaprojektowane do wykonywania ciężkich prac związanych z budową i infrastrukturą. Z kolei maszyny przemysłowe mogą obejmować linie montażowe czy maszyny CNC (Computer Numerical Control), które służą do precyzyjnego cięcia i obróbki materiałów. Różnice te wpływają nie tylko na konstrukcję samych maszyn, ale także na ich sposób działania oraz wymagania dotyczące obsługi i konserwacji. Maszyny rolnicze to kolejna kategoria, która obejmuje traktory czy kombajny; te urządzenia są dostosowane do specyficznych warunków pracy w terenie i mają za zadanie ułatwić prace związane z uprawą roślin czy zbiorami plonów. Warto również zwrócić uwagę na maszyny specjalistyczne, takie jak urządzenia medyczne czy laboratoryjne, które wymagają szczególnego podejścia ze względu na swoje zastosowanie oraz normy jakościowe.

Jakie są przyszłościowe kierunki rozwoju budowy maszyn roboczych

Przyszłość budowy maszyn roboczych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z kluczowych kierunków rozwoju jest dalsza automatyzacja procesów produkcyjnych; coraz więcej firm inwestuje w robotykę oraz sztuczną inteligencję, co pozwala na zwiększenie wydajności i redukcję kosztów operacyjnych. Również rozwój technologii IoT (Internet of Things) otwiera nowe możliwości monitorowania stanu maszyn w czasie rzeczywistym oraz optymalizacji procesów produkcyjnych poprzez analizę danych zbieranych przez czujniki zamontowane w urządzeniach. Kolejnym ważnym trendem jest dążenie do tworzenia bardziej ekologicznych rozwiązań; producenci maszyn roboczych starają się projektować urządzenia o mniejszym wpływie na środowisko naturalne poprzez zastosowanie odnawialnych źródeł energii oraz materiałów przyjaznych dla środowiska. W kontekście zmieniających się warunków rynkowych warto również zauważyć rosnącą popularność elastycznych linii produkcyjnych, które mogą być łatwo dostosowywane do zmieniających się potrzeb klientów.

Jakie są kluczowe aspekty konserwacji maszyn roboczych

Konserwacja maszyn roboczych jest niezbędnym elementem zapewniającym ich długotrwałe i efektywne działanie. Kluczowym aspektem jest regularne przeprowadzanie przeglądów technicznych, które pozwalają na wczesne wykrywanie potencjalnych usterek oraz zapobieganie poważnym awariom. Właściwa konserwacja obejmuje również smarowanie ruchomych części, co zmniejsza tarcie i zużycie materiałów. Dodatkowo, operatorzy powinni być odpowiednio przeszkoleni w zakresie obsługi maszyn, aby mogli szybko reagować na wszelkie nieprawidłowości. Warto także inwestować w systemy monitorowania stanu maszyn, które umożliwiają zdalne śledzenie ich wydajności oraz kondycji. Regularna konserwacja nie tylko zwiększa bezpieczeństwo pracy, ale także wpływa na rentowność przedsiębiorstwa poprzez wydłużenie żywotności sprzętu oraz redukcję kosztów napraw.