Budowa maszyn przemysłowych to złożony proces, który wymaga zaawansowanej wiedzy technicznej oraz umiejętności inżynieryjnych. Kluczowymi elementami, które składają się na te maszyny, są przede wszystkim ich konstrukcja, mechanizmy napędowe oraz systemy sterowania. Konstrukcja maszyny musi być odpowiednio zaprojektowana, aby zapewnić jej stabilność oraz wytrzymałość w trudnych warunkach pracy. W tym kontekście istotne jest również dobranie odpowiednich materiałów, które będą odporne na zużycie i korozję. Mechanizmy napędowe, takie jak silniki elektryczne czy hydrauliczne, odgrywają kluczową rolę w funkcjonowaniu maszyn przemysłowych. Ich dobór zależy od specyfiki zastosowania oraz wymagań dotyczących mocy i wydajności. Ponadto systemy sterowania, zarówno te automatyczne, jak i manualne, muszą być intuicyjne i niezawodne, aby zapewnić efektywność pracy i bezpieczeństwo użytkowników.

Jakie technologie są wykorzystywane w budowie maszyn przemysłowych

W budowie maszyn przemysłowych wykorzystuje się szereg nowoczesnych technologii, które znacząco poprawiają efektywność produkcji oraz jakość finalnych produktów. Jedną z kluczowych technologii jest automatyzacja procesów, która pozwala na minimalizację błędów ludzkich oraz zwiększenie wydajności. Dzięki zastosowaniu robotów przemysłowych możliwe jest zautomatyzowanie wielu czynności, co przekłada się na oszczędność czasu i kosztów. Kolejnym istotnym aspektem jest wykorzystanie technologii CAD/CAM do projektowania i wytwarzania komponentów maszyn. Dzięki tym narzędziom inżynierowie mogą precyzyjnie modelować części maszyn oraz optymalizować procesy produkcyjne. W ostatnich latach coraz większą popularność zdobywa także druk 3D, który umożliwia szybkie prototypowanie oraz produkcję skomplikowanych kształtów bez potrzeby stosowania tradycyjnych metod obróbczych.

Jakie są najważniejsze wyzwania w budowie maszyn przemysłowych

Budowa maszyn przemysłowych wiąże się z wieloma wyzwaniami, które mogą wpływać na efektywność procesu produkcyjnego oraz jakość gotowych produktów. Jednym z głównych problemów jest konieczność dostosowywania maszyn do zmieniających się norm i standardów branżowych. W miarę postępu technologicznego wymagania dotyczące bezpieczeństwa i wydajności stają się coraz bardziej rygorystyczne, co wymusza ciągłe aktualizacje projektów oraz implementację nowych rozwiązań. Innym istotnym wyzwaniem jest zarządzanie kosztami produkcji. Wysokie ceny surowców oraz rosnące koszty pracy mogą znacząco wpłynąć na rentowność przedsięwzięcia. Dlatego ważne jest optymalizowanie procesów produkcyjnych oraz poszukiwanie alternatywnych źródeł materiałów. Dodatkowo, w dobie globalizacji przedsiębiorstwa muszą zmagać się z konkurencją ze strony firm zagranicznych, co wymaga innowacyjności oraz umiejętności szybkiego reagowania na zmiany rynkowe.

Jakie są przyszłościowe kierunki rozwoju budowy maszyn przemysłowych

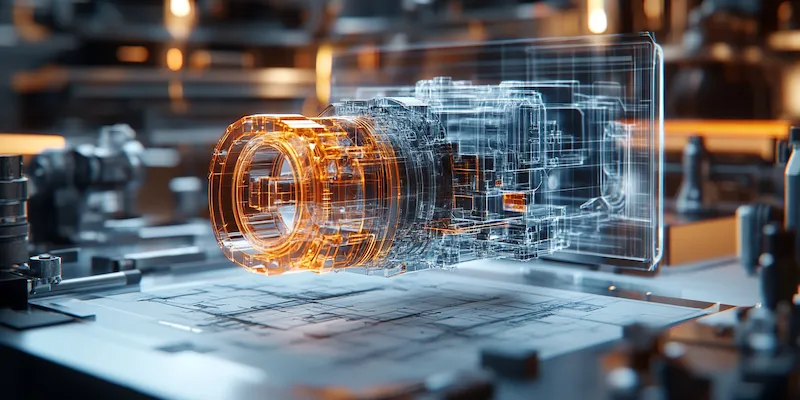

Przyszłość budowy maszyn przemysłowych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z najważniejszych kierunków rozwoju jest integracja sztucznej inteligencji z systemami sterującymi maszynami. Dzięki temu możliwe będzie automatyczne dostosowywanie parametrów pracy maszyny do aktualnych warunków operacyjnych, co zwiększy jej wydajność i efektywność energetyczną. Również rozwój Internetu rzeczy (IoT) otwiera nowe możliwości w zakresie monitorowania stanu maszyn w czasie rzeczywistym oraz przewidywania awarii zanim one wystąpią. To podejście pozwoli na lepsze zarządzanie konserwacją i serwisowaniem urządzeń, co przełoży się na dłuższą żywotność sprzętu oraz mniejsze przestoje w produkcji. Inwestycje w technologie ekologiczne również będą miały kluczowe znaczenie dla przyszłości branży. Przemysł coraz częściej zwraca uwagę na zrównoważony rozwój i minimalizowanie wpływu na środowisko naturalne poprzez stosowanie odnawialnych źródeł energii oraz materiałów biodegradowalnych w procesie produkcji.

Jakie są kluczowe aspekty bezpieczeństwa w budowie maszyn przemysłowych

Bezpieczeństwo w budowie maszyn przemysłowych jest jednym z najważniejszych aspektów, które należy brać pod uwagę na każdym etapie projektowania i produkcji. Właściwe podejście do kwestii bezpieczeństwa nie tylko chroni pracowników przed wypadkami, ale także wpływa na efektywność operacyjną przedsiębiorstwa. Kluczowym elementem jest przestrzeganie norm i przepisów dotyczących bezpieczeństwa, takich jak dyrektywy Unii Europejskiej czy normy ISO. W procesie projektowania maszyny inżynierowie muszą uwzględnić różne czynniki ryzyka, takie jak ruchome części, wysokie napięcia czy substancje chemiczne. Wprowadzenie odpowiednich zabezpieczeń, takich jak osłony, czujniki oraz systemy awaryjnego zatrzymania, jest niezbędne do minimalizacji ryzyka wypadków. Ponadto, regularne szkolenia dla pracowników dotyczące bezpiecznego użytkowania maszyn oraz procedur awaryjnych są kluczowe dla utrzymania wysokiego poziomu bezpieczeństwa w zakładzie. Niezwykle istotne jest również przeprowadzanie audytów bezpieczeństwa oraz inspekcji technicznych, które pozwalają na bieżąco identyfikować potencjalne zagrożenia i wprowadzać odpowiednie zmiany w konstrukcji lub eksploatacji maszyn.

Jakie są korzyści płynące z automatyzacji w budowie maszyn przemysłowych

Automatyzacja w budowie maszyn przemysłowych przynosi szereg korzyści, które mają znaczący wpływ na wydajność i jakość produkcji. Przede wszystkim automatyzacja pozwala na zwiększenie tempa produkcji poprzez eliminację czasochłonnych procesów manualnych. Dzięki zastosowaniu robotów przemysłowych oraz systemów automatycznego sterowania możliwe jest osiągnięcie znacznie wyższej precyzji i powtarzalności w produkcji, co przekłada się na lepszą jakość finalnych produktów. Kolejną zaletą automatyzacji jest redukcja kosztów operacyjnych. Mniejsze zapotrzebowanie na siłę roboczą oraz ograniczenie błędów ludzkich prowadzi do obniżenia kosztów produkcji oraz zwiększenia rentowności przedsiębiorstw. Automatyzacja umożliwia również lepsze zarządzanie zasobami i materiałami, co prowadzi do bardziej efektywnego wykorzystania surowców oraz zmniejszenia odpadów. Dodatkowo, dzięki zintegrowanym systemom monitorowania i analizy danych, firmy mogą szybko reagować na zmieniające się warunki rynkowe oraz optymalizować procesy produkcyjne w czasie rzeczywistym.

Jakie są najnowsze trendy w projektowaniu maszyn przemysłowych

W projektowaniu maszyn przemysłowych można zaobserwować wiele nowoczesnych trendów, które mają na celu zwiększenie efektywności oraz dostosowanie się do zmieniających się potrzeb rynku. Jednym z najważniejszych trendów jest modularność konstrukcji maszyn, która pozwala na łatwe dostosowywanie ich do różnych zastosowań oraz szybkie modyfikacje w przypadku zmiany wymagań produkcyjnych. Dzięki temu przedsiębiorstwa mogą elastycznie reagować na potrzeby klientów oraz zwiększać swoją konkurencyjność. Również rosnąca popularność technologii cyfrowych wpływa na sposób projektowania maszyn. Zastosowanie symulacji komputerowych oraz narzędzi analitycznych pozwala inżynierom na dokładniejsze przewidywanie zachowań maszyny w różnych warunkach operacyjnych jeszcze przed jej fizycznym wyprodukowaniem. Kolejnym istotnym trendem jest integracja rozwiązań związanych z ekologią i zrównoważonym rozwojem. Producenci coraz częściej poszukują materiałów przyjaznych dla środowiska oraz wdrażają technologie pozwalające na oszczędność energii i surowców podczas eksploatacji maszyn.

Jakie są różnice między maszynami przemysłowymi a innymi rodzajami maszyn

Maszyny przemysłowe różnią się od innych rodzajów maszyn pod wieloma względami, a te różnice mają kluczowe znaczenie dla ich funkcjonowania oraz zastosowania w różnych branżach. Przede wszystkim maszyny przemysłowe są projektowane z myślą o intensywnej eksploatacji w trudnych warunkach pracy, co wymaga zastosowania wytrzymałych materiałów oraz solidnej konstrukcji. W przeciwieństwie do maszyn wykorzystywanych w gospodarstwach domowych czy biurach, maszyny przemysłowe często muszą spełniać rygorystyczne normy dotyczące wydajności i bezpieczeństwa. Kolejną istotną różnicą jest skala produkcji – maszyny przemysłowe zazwyczaj obsługują znacznie większe ilości materiału lub produktów niż maszyny używane w innych sektorach. W związku z tym ich konstrukcja musi być odpowiednio dostosowana do dużych obciążeń oraz długotrwałej pracy bez przestojów. Dodatkowo maszyny przemysłowe często wyposażone są w zaawansowane systemy automatyki i monitoringu, które umożliwiają zdalne zarządzanie procesami produkcyjnymi oraz szybką reakcję na ewentualne problemy techniczne.

Jakie umiejętności są potrzebne do pracy przy budowie maszyn przemysłowych

Praca przy budowie maszyn przemysłowych wymaga szerokiego wachlarza umiejętności technicznych oraz interpersonalnych, które są niezbędne do skutecznego wykonywania obowiązków zawodowych. Przede wszystkim osoby zajmujące się projektowaniem i budową maszyn powinny posiadać solidne podstawy z zakresu inżynierii mechanicznej oraz elektrotechniki. Wiedza ta pozwala im na zrozumienie zasad działania różnych komponentów maszyn oraz ich wzajemnych interakcji. Umiejętności związane z obsługą programów CAD/CAM są również niezwykle ważne, ponieważ umożliwiają inżynierom tworzenie precyzyjnych modeli 3D oraz planowanie procesów produkcyjnych. Dodatkowo znajomość zasad automatyki i programowania PLC staje się coraz bardziej pożądana ze względu na rosnącą automatyzację procesów przemysłowych. Oprócz umiejętności technicznych ważne są także kompetencje miękkie, takie jak zdolność pracy zespołowej, komunikacja czy umiejętność rozwiązywania problemów. Współpraca z innymi specjalistami, takimi jak elektrycy czy programiści, jest kluczowa dla sukcesu projektu budowy maszyny przemysłowej.