Przemysł 4.0 to termin, który odnosi się do czwartej rewolucji przemysłowej, charakteryzującej się integracją nowoczesnych technologii w procesach produkcyjnych. W przeciwieństwie do wcześniejszych rewolucji, które koncentrowały się głównie na mechanizacji i automatyzacji, Przemysł 4.0 kładzie nacisk na cyfryzację, inteligentne systemy oraz Internet Rzeczy (IoT). Dzięki tym technologiom możliwe jest zbieranie danych w czasie rzeczywistym, co pozwala na optymalizację procesów produkcyjnych oraz lepsze zarządzanie zasobami. W praktyce oznacza to, że maszyny i urządzenia są w stanie komunikować się ze sobą, a także z ludźmi, co prowadzi do zwiększenia efektywności oraz elastyczności produkcji. Przemysł 4.0 ma również ogromny wpływ na zmiany w strukturze zatrudnienia, ponieważ wiele tradycyjnych ról zostaje zastąpionych przez nowe stanowiska związane z technologią i analityką danych.

Jakie technologie są kluczowe dla Przemysłu 4.0?

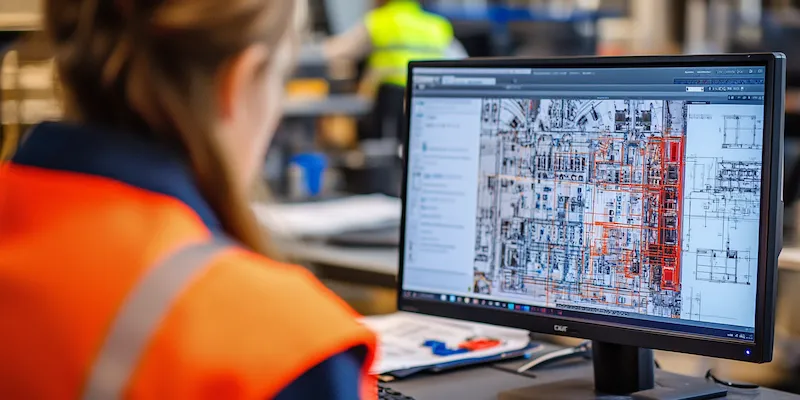

W kontekście Przemysłu 4.0 istnieje wiele technologii, które odgrywają kluczową rolę w transformacji procesów produkcyjnych. Jedną z najważniejszych jest Internet Rzeczy (IoT), który umożliwia połączenie różnych urządzeń i maszyn w sieci, co pozwala na zbieranie i analizowanie danych w czasie rzeczywistym. Kolejną istotną technologią jest sztuczna inteligencja (AI), która może być wykorzystywana do przewidywania awarii maszyn czy optymalizacji procesów produkcyjnych poprzez analizę dużych zbiorów danych. Automatyzacja procesów za pomocą robotów przemysłowych również stanowi fundament Przemysłu 4.0, ponieważ pozwala na zwiększenie wydajności oraz redukcję błędów ludzkich. Dodatkowo technologie takie jak chmura obliczeniowa umożliwiają przechowywanie i przetwarzanie danych w sposób bardziej elastyczny i skalowalny. Warto również wspomnieć o technologii blockchain, która może zapewnić większe bezpieczeństwo transakcji oraz transparentność w łańcuchu dostaw.

Jakie korzyści niesie ze sobą Przemysł 4.0 dla firm?

Wdrożenie rozwiązań związanych z Przemysłem 4.0 przynosi wiele korzyści dla przedsiębiorstw działających w różnych branżach. Po pierwsze, dzięki automatyzacji i cyfryzacji procesów produkcyjnych możliwe jest znaczne zwiększenie wydajności oraz redukcja kosztów operacyjnych. Firmy mogą szybciej reagować na zmieniające się potrzeby rynku oraz dostosowywać swoje produkty do oczekiwań klientów, co prowadzi do poprawy jakości oferowanych usług i produktów. Kolejną zaletą jest możliwość zbierania danych w czasie rzeczywistym, co pozwala na lepsze podejmowanie decyzji opartych na faktach oraz prognozowanie przyszłych trendów rynkowych. Przemysł 4.0 sprzyja także innowacjom, ponieważ umożliwia testowanie nowych pomysłów oraz prototypowanie produktów w krótszym czasie. Dodatkowo firmy mogą korzystać z analizy danych do optymalizacji swoich działań marketingowych oraz sprzedażowych, co przekłada się na większą konkurencyjność na rynku.

Jakie wyzwania stoją przed przedsiębiorstwami wdrażającymi Przemysł 4.0?

Mimo licznych korzyści związanych z wdrażaniem rozwiązań Przemysłu 4.0, przedsiębiorstwa napotykają także szereg wyzwań podczas tego procesu. Jednym z głównych problemów jest konieczność znacznych inwestycji finansowych w nowoczesne technologie oraz infrastrukturę IT, co może być barierą dla mniejszych firm lub tych działających w mniej rentownych branżach. Ponadto wiele organizacji boryka się z brakiem odpowiednio wykwalifikowanej kadry pracowniczej zdolnej do obsługi nowych systemów oraz technologii, co wymaga dodatkowych szkoleń i edukacji pracowników. Kolejnym wyzwaniem jest kwestia bezpieczeństwa danych – wraz z rosnącą ilością informacji gromadzonych przez urządzenia IoT wzrasta ryzyko cyberataków oraz naruszeń prywatności. Firmy muszą więc inwestować w zabezpieczenia IT oraz rozwijać polityki ochrony danych osobowych zgodnie z obowiązującymi regulacjami prawnymi.

Jak Przemysł 4.0 wpływa na przyszłość zatrudnienia?

Przemysł 4.0 ma znaczący wpływ na przyszłość zatrudnienia w różnych sektorach gospodarki. Wprowadzenie zaawansowanych technologii, takich jak automatyzacja, sztuczna inteligencja i Internet Rzeczy, zmienia sposób, w jaki pracujemy oraz jakie umiejętności są wymagane od pracowników. Wiele tradycyjnych ról związanych z prostymi, rutynowymi zadaniami może zostać zautomatyzowanych, co prowadzi do redukcji miejsc pracy w niektórych branżach. Z drugiej strony, rozwój nowych technologii stwarza zapotrzebowanie na specjalistów w dziedzinie IT, analityki danych oraz inżynierii systemów. Pracownicy będą musieli dostosować się do nowych realiów rynku pracy, co wiąże się z koniecznością ciągłego kształcenia i rozwijania umiejętności. Warto również zauważyć, że Przemysł 4.0 promuje bardziej elastyczne formy zatrudnienia, takie jak praca zdalna czy projekty oparte na współpracy między różnymi firmami. W przyszłości kluczowe będzie umiejętne łączenie kompetencji technicznych z umiejętnościami miękkimi, takimi jak zdolność do pracy w zespole czy kreatywność.

Jakie są przykłady zastosowania Przemysłu 4.0 w praktyce?

Wiele firm na całym świecie zaczyna wdrażać rozwiązania związane z Przemysłem 4.0, co prowadzi do znaczących zmian w procesach produkcyjnych oraz zarządzaniu zasobami. Przykładem może być przemysł motoryzacyjny, gdzie producenci wykorzystują roboty przemysłowe do montażu pojazdów, a także systemy IoT do monitorowania stanu maszyn i przewidywania awarii. Dzięki tym technologiom możliwe jest zwiększenie wydajności linii produkcyjnych oraz minimalizacja przestojów. Innym przykładem jest sektor spożywczy, gdzie firmy stosują inteligentne systemy zarządzania łańcuchem dostaw, które pozwalają na śledzenie produktów od momentu ich wyprodukowania aż do dostarczenia do klienta. Takie podejście zwiększa transparentność procesu oraz umożliwia szybsze reagowanie na zmiany popytu. W branży tekstylnej wdrażanie rozwiązań cyfrowych pozwala na personalizację produktów oraz szybsze dostosowywanie oferty do potrzeb klientów. Firmy mogą korzystać z analizy danych do przewidywania trendów modowych oraz optymalizacji procesów produkcyjnych.

Jakie są kluczowe elementy strategii wdrażania Przemysłu 4.0?

Aby skutecznie wdrożyć rozwiązania związane z Przemysłem 4.0, przedsiębiorstwa powinny opracować kompleksową strategię uwzględniającą kilka kluczowych elementów. Po pierwsze, istotne jest przeprowadzenie analizy obecnego stanu technologicznego firmy oraz identyfikacja obszarów wymagających poprawy lub modernizacji. Następnie należy określić cele wdrożenia Przemysłu 4.0 i dopasować je do ogólnych celów biznesowych organizacji. Kolejnym krokiem jest wybór odpowiednich technologii oraz dostawców rozwiązań, które najlepiej odpowiadają potrzebom firmy. Ważnym elementem strategii jest także zaangażowanie pracowników – ich wiedza i doświadczenie są nieocenione podczas procesu transformacji. Dlatego warto inwestować w szkolenia oraz programy rozwoju kompetencji związanych z nowymi technologiami. Dodatkowo przedsiębiorstwa powinny zadbać o odpowiednie zabezpieczenia IT oraz polityki ochrony danych osobowych, aby chronić swoje zasoby przed zagrożeniami cybernetycznymi.

Jakie są różnice między Przemysłem 4.0 a wcześniejszymi rewolucjami przemysłowymi?

Przemysł 4.0 różni się od wcześniejszych rewolucji przemysłowych pod wieloma względami, zarówno technologicznymi, jak i organizacyjnymi. Pierwsza rewolucja przemysłowa koncentrowała się głównie na mechanizacji produkcji dzięki wynalezieniu maszyny parowej i maszyn tkackich, co pozwoliło na zwiększenie wydajności pracy ludzkiej. Druga rewolucja przyniosła automatyzację procesów produkcyjnych poprzez zastosowanie elektryczności i taśm montażowych, co znacznie przyspieszyło produkcję masową. Trzecia rewolucja przemysłowa miała miejsce w drugiej połowie XX wieku i była związana z rozwojem elektroniki oraz komputerów, co umożliwiło automatyzację wielu procesów za pomocą programowalnych maszyn sterujących. W przeciwieństwie do tych wcześniejszych etapów Przemysł 4.0 opiera się na integracji cyfrowych technologii ze światem fizycznym poprzez Internet Rzeczy (IoT), sztuczną inteligencję oraz analizę danych w czasie rzeczywistym. To podejście pozwala na tworzenie inteligentnych fabryk, gdzie maszyny komunikują się ze sobą i podejmują decyzje autonomicznie na podstawie zgromadzonych informacji.

Jakie są perspektywy rozwoju Przemysłu 4.0 w najbliższych latach?

Perspektywy rozwoju Przemysłu 4.0 wyglądają obiecująco w kontekście globalnym i lokalnym, ponieważ wiele firm dostrzega korzyści płynące z cyfryzacji procesów produkcyjnych oraz integracji nowoczesnych technologii w swoich działaniach operacyjnych. W nadchodzących latach można spodziewać się dalszego wzrostu inwestycji w technologie związane z IoT, sztuczną inteligencją oraz automatyzacją procesów produkcyjnych. Rozwój chmury obliczeniowej umożliwi jeszcze łatwiejszy dostęp do zaawansowanych narzędzi analitycznych oraz platform umożliwiających zarządzanie danymi w czasie rzeczywistym. Warto również zwrócić uwagę na rosnącą rolę zrównoważonego rozwoju i ekologicznych rozwiązań w przemyśle – coraz więcej firm stawia sobie za cel minimalizację negatywnego wpływu swojej działalności na środowisko naturalne poprzez optymalizację zużycia energii czy wykorzystanie materiałów odnawialnych. Dodatkowo rozwój technologii blockchain może przyczynić się do zwiększenia transparentności procesów produkcyjnych oraz bezpieczeństwa transakcji w łańcuchu dostaw.