Projektowanie maszyn procesowych to złożony i wieloaspektowy proces, który wymaga starannego planowania oraz analizy. Kluczowym etapem jest zdefiniowanie wymagań i specyfikacji, które muszą być spełnione przez projektowaną maszynę. W tym kroku inżynierowie zbierają informacje na temat funkcji, jakie ma pełnić maszyna, oraz warunków, w jakich będzie pracować. Następnie następuje faza koncepcyjna, w której tworzone są wstępne szkice oraz modele 3D, co pozwala na wizualizację pomysłu. Kolejnym krokiem jest analiza techniczna, obejmująca obliczenia wytrzymałościowe oraz symulacje działania maszyny. W tym etapie istotne jest również uwzględnienie aspektów ergonomicznych oraz bezpieczeństwa użytkowników. Po zakończeniu fazy projektowej następuje produkcja prototypu, który jest testowany w rzeczywistych warunkach. Testy te mają na celu identyfikację ewentualnych problemów oraz wprowadzenie niezbędnych poprawek przed rozpoczęciem masowej produkcji.

Jakie technologie są wykorzystywane w projektowaniu maszyn procesowych

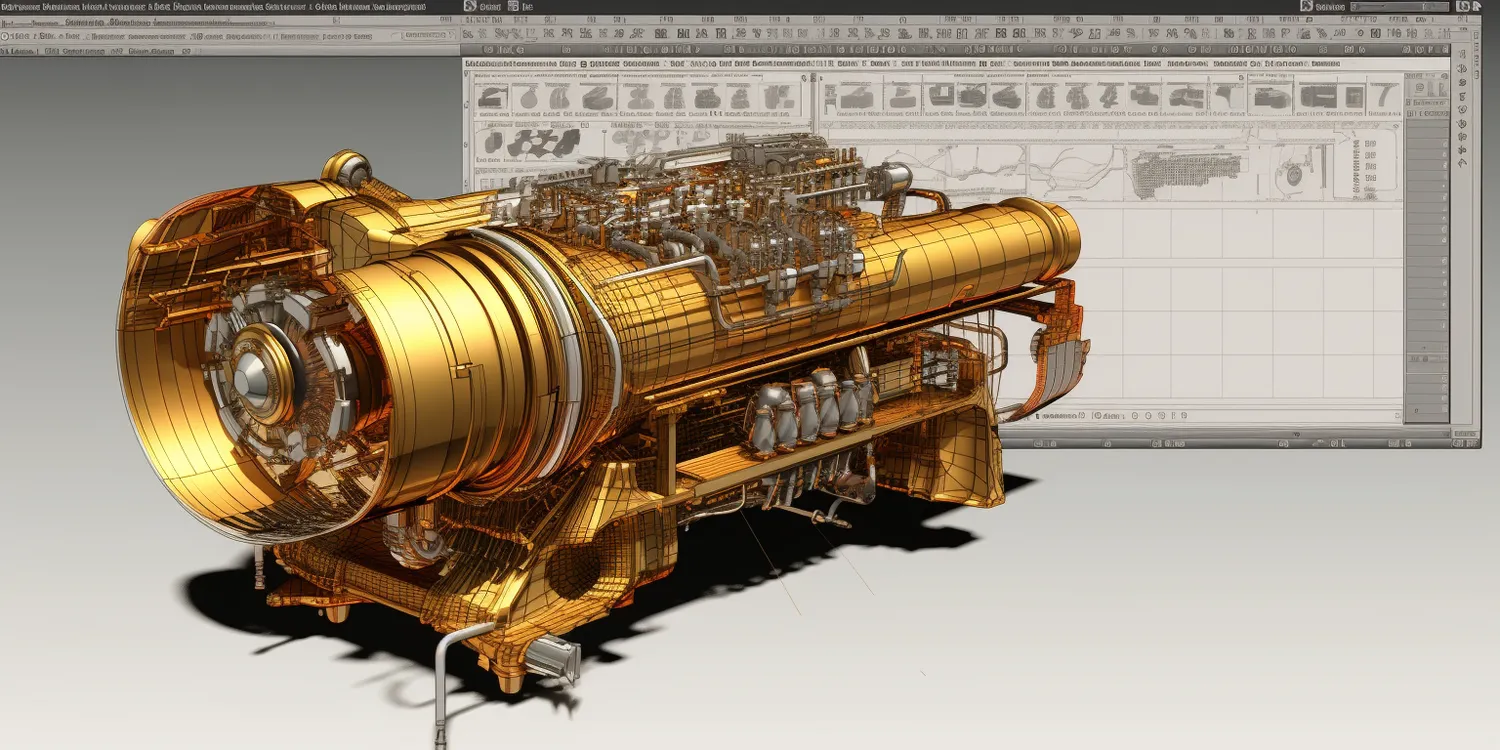

W projektowaniu maszyn procesowych wykorzystuje się szereg nowoczesnych technologii, które znacząco ułatwiają i przyspieszają cały proces. Jedną z najważniejszych technologii jest modelowanie CAD (Computer-Aided Design), które pozwala na tworzenie precyzyjnych rysunków technicznych oraz modeli 3D. Dzięki temu inżynierowie mogą szybko wprowadzać zmiany i optymalizować projekty bez konieczności tworzenia fizycznych prototypów. Inną istotną technologią są symulacje komputerowe, które umożliwiają przewidywanie zachowań maszyny w różnych warunkach operacyjnych. Dzięki nim można zidentyfikować potencjalne problemy jeszcze przed rozpoczęciem produkcji. W ostatnich latach coraz większą rolę odgrywają także technologie druku 3D, które pozwalają na szybkie prototypowanie i produkcję skomplikowanych elementów maszyn. Warto również wspomnieć o automatyzacji procesów projektowych, która dzięki zastosowaniu sztucznej inteligencji i algorytmów uczenia maszynowego może znacząco zwiększyć efektywność pracy zespołów inżynieryjnych.

Jakie są najczęstsze wyzwania w projektowaniu maszyn procesowych

Projektowanie maszyn procesowych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na końcowy efekt pracy inżynierów. Jednym z głównych problemów jest konieczność dostosowania projektu do zmieniających się norm i przepisów prawnych dotyczących bezpieczeństwa oraz ochrony środowiska. Inżynierowie muszą być na bieżąco z aktualnymi regulacjami, aby uniknąć problemów podczas certyfikacji gotowego produktu. Kolejnym wyzwaniem jest integracja różnych systemów i technologii w jedną spójną całość. Współczesne maszyny często korzystają z zaawansowanych rozwiązań elektronicznych i informatycznych, co wymaga współpracy specjalistów z różnych dziedzin. Dodatkowo należy pamiętać o ograniczeniach budżetowych i czasowych, które mogą wpływać na jakość projektu. Często zdarza się również, że wymagania klientów są nieprecyzyjne lub zmieniają się w trakcie realizacji projektu, co może prowadzić do opóźnień i dodatkowych kosztów.

Jakie umiejętności są niezbędne w projektowaniu maszyn procesowych

Aby skutecznie zajmować się projektowaniem maszyn procesowych, inżynierowie muszą posiadać szereg kluczowych umiejętności oraz wiedzy technicznej. Przede wszystkim niezbędna jest znajomość zasad mechaniki oraz materiałoznawstwa, co pozwala na dobór odpowiednich komponentów do konstrukcji maszyny. Umiejętność posługiwania się programami CAD jest równie istotna, ponieważ umożliwia tworzenie precyzyjnych rysunków oraz modeli 3D. Ponadto inżynierowie powinni znać podstawy elektroniki oraz automatyki, aby móc integrować różnorodne systemy sterowania w swoich projektach. Ważnym aspektem jest także zdolność do analizy danych oraz przeprowadzania symulacji komputerowych, co pozwala na przewidywanie zachowań maszyny w różnych warunkach operacyjnych. Komunikacja interpersonalna jest kolejną kluczową umiejętnością; inżynierowie muszą współpracować z innymi specjalistami oraz klientami, aby dokładnie zrozumieć ich potrzeby i oczekiwania.

Jakie są najnowsze trendy w projektowaniu maszyn procesowych

W ostatnich latach projektowanie maszyn procesowych przechodzi dynamiczne zmiany, które są wynikiem postępu technologicznego oraz rosnących oczekiwań rynku. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie efektywności oraz redukcję kosztów. Wprowadzenie robotów przemysłowych do linii produkcyjnych umożliwia szybsze i bardziej precyzyjne wykonywanie zadań, co przekłada się na wyższą jakość finalnych produktów. Kolejnym istotnym trendem jest zastosowanie Internetu Rzeczy (IoT) w maszynach procesowych, co pozwala na zbieranie danych w czasie rzeczywistym oraz ich analizę. Dzięki temu inżynierowie mogą monitorować wydajność maszyn oraz przewidywać awarie, co znacząco zwiększa niezawodność całego systemu. Warto również zwrócić uwagę na rosnącą popularność rozwiązań opartych na sztucznej inteligencji, które umożliwiają optymalizację procesów produkcyjnych oraz lepsze zarządzanie zasobami. Dodatkowo, projektanci coraz częściej zwracają uwagę na aspekty ekologiczne i zrównoważony rozwój, co skutkuje tworzeniem maszyn o niższym zużyciu energii oraz mniejszym wpływie na środowisko naturalne.

Jakie są kluczowe czynniki wpływające na koszty projektowania maszyn procesowych

Koszty projektowania maszyn procesowych mogą być zróżnicowane i zależą od wielu czynników, które należy uwzględnić już na etapie planowania projektu. Pierwszym z nich jest skomplikowanie samego projektu; im bardziej zaawansowana technologia i większa liczba komponentów, tym wyższe będą koszty związane z opracowaniem i produkcją maszyny. Kolejnym istotnym czynnikiem jest czas realizacji projektu; dłuższy czas pracy zespołu inżynieryjnego przekłada się na wyższe koszty robocizny. Warto również zwrócić uwagę na wybór materiałów; wysokiej jakości surowce mogą znacznie podnieść koszty produkcji, ale jednocześnie wpłynąć na trwałość i niezawodność maszyny. Dodatkowo, koszty związane z badaniami i testami prototypów również mogą być znaczące, zwłaszcza jeśli wymagane są skomplikowane analizy czy certyfikacje. Współpraca z dostawcami komponentów oraz podwykonawcami także ma wpływ na całkowity koszt projektu; negocjacje cenowe oraz wybór odpowiednich partnerów mogą przyczynić się do obniżenia wydatków.

Jakie są najlepsze praktyki w projektowaniu maszyn procesowych

Aby osiągnąć sukces w projektowaniu maszyn procesowych, warto stosować sprawdzone praktyki, które pozwolą na efektywne zarządzanie projektem oraz minimalizację ryzyka wystąpienia problemów. Przede wszystkim kluczowe jest dokładne określenie wymagań klienta już na początku procesu projektowego; jasna komunikacja pozwala uniknąć nieporozumień i błędów w późniejszych etapach. Kolejną dobrą praktyką jest tworzenie prototypów i przeprowadzanie testów w różnych warunkach operacyjnych; dzięki temu można szybko zidentyfikować ewentualne problemy i wprowadzić niezbędne poprawki. Ważne jest również stosowanie metodologii zarządzania projektami, takich jak Agile czy Scrum, które pozwalają na elastyczne dostosowywanie się do zmieniających się wymagań oraz szybkie reagowanie na pojawiające się trudności. Regularne spotkania zespołu inżynieryjnego sprzyjają wymianie informacji oraz pomysłów, co może prowadzić do innowacyjnych rozwiązań. Dodatkowo warto inwestować w ciągłe kształcenie pracowników; nowe umiejętności i wiedza techniczna są niezbędne do efektywnego wykorzystania nowoczesnych technologii w projektowaniu maszyn procesowych.

Jakie są przyszłościowe kierunki rozwoju w projektowaniu maszyn procesowych

Przyszłość projektowania maszyn procesowych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z głównych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych; maszyny będą coraz bardziej autonomiczne, co pozwoli na zwiększenie wydajności i redukcję błędów ludzkich. Zastosowanie sztucznej inteligencji i uczenia maszynowego w projektowaniu maszyn umożliwi optymalizację ich działania oraz przewidywanie awarii zanim one wystąpią. Również rozwój Internetu Rzeczy (IoT) przyczyni się do powstania bardziej inteligentnych systemów produkcyjnych, które będą mogły komunikować się ze sobą i dostarczać cennych danych analitycznych. W kontekście ochrony środowiska coraz większą wagę przykładać będziemy do tworzenia maszyn energooszczędnych oraz wykorzystujących odnawialne źródła energii. Zrównoważony rozwój stanie się kluczowym elementem strategii wielu firm zajmujących się projektowaniem maszyn procesowych. Dodatkowo rosnąca konkurencja na rynku sprawi, że innowacyjność będzie niezbędna dla utrzymania pozycji lidera; firmy będą musiały inwestować w badania i rozwój nowych technologii oraz materiałów.

Jakie są kluczowe aspekty współpracy w projektowaniu maszyn procesowych

Współpraca w zespole projektowym jest niezbędna do skutecznego projektowania maszyn procesowych, a jej kluczowe aspekty mają ogromny wpływ na jakość i efektywność całego procesu. Przede wszystkim ważne jest, aby każdy członek zespołu miał jasno określone role i obowiązki; to pozwala na lepszą organizację pracy oraz uniknięcie nieporozumień. Regularne spotkania zespołu sprzyjają wymianie informacji oraz pomysłów, co może prowadzić do innowacyjnych rozwiązań. Również istotna jest otwartość na krytykę i sugestie ze strony innych członków zespołu; konstruktywna wymiana zdań pozwala na identyfikację potencjalnych problemów oraz ich szybsze rozwiązanie. Warto także korzystać z narzędzi do zarządzania projektami, które umożliwiają śledzenie postępów prac oraz komunikację w czasie rzeczywistym. Dodatkowo współpraca z innymi działami, takimi jak produkcja czy marketing, pozwala na lepsze dostosowanie projektu do potrzeb rynku oraz oczekiwań klientów.