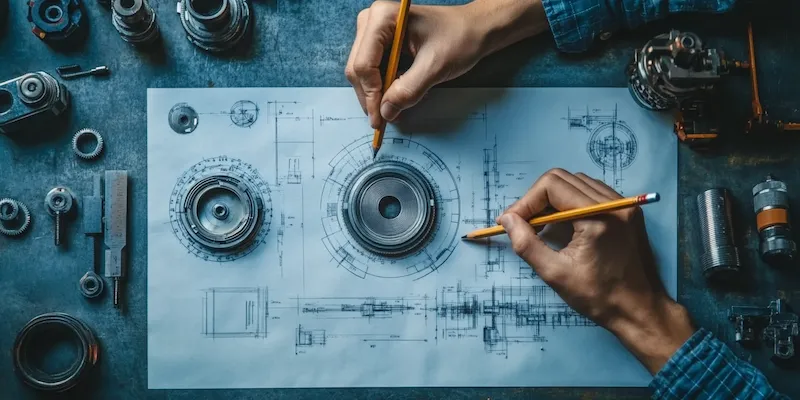

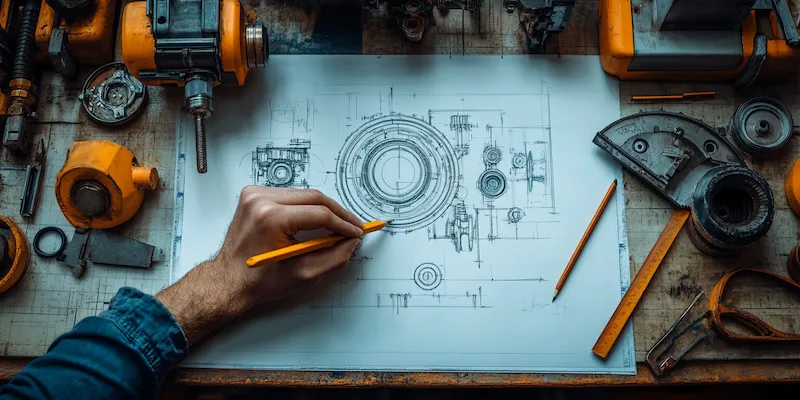

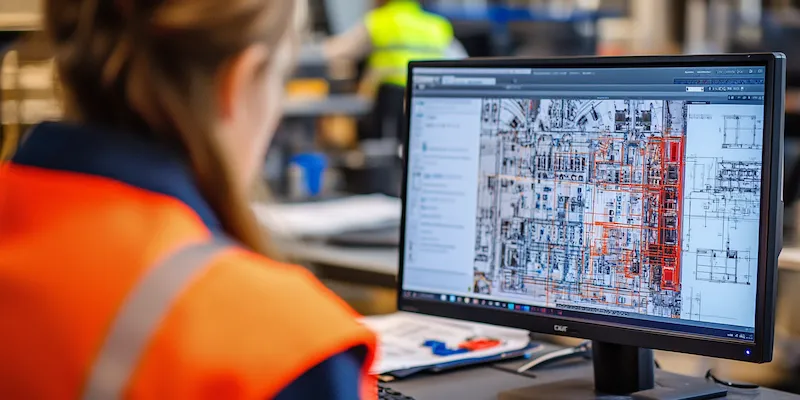

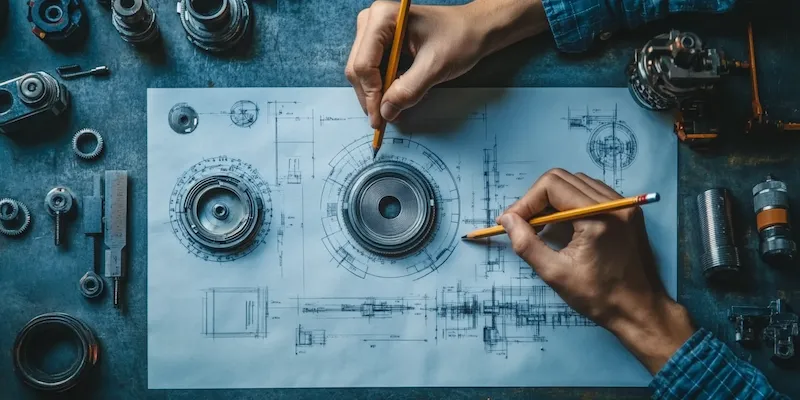

Projektowanie maszyn przemysłowych to złożony proces, który składa się z kilku kluczowych etapów. Pierwszym z nich jest analiza potrzeb klienta oraz wymagań dotyczących maszyny. W tym etapie inżynierowie muszą dokładnie zrozumieć, jakie zadania ma spełniać maszyna, jakie są jej parametry techniczne oraz jakie ograniczenia mogą występować w danym środowisku produkcyjnym. Kolejnym krokiem jest stworzenie koncepcji maszyny, która uwzględnia wszystkie zebrane informacje. W tym momencie często korzysta się z programów CAD, które umożliwiają wizualizację projektu i jego modyfikacje. Po zatwierdzeniu koncepcji następuje faza prototypowania, gdzie powstaje pierwszy model maszyny. Prototyp jest testowany w warunkach rzeczywistych, co pozwala na identyfikację ewentualnych problemów i wprowadzenie niezbędnych poprawek. Ostatnim etapem jest produkcja seryjna, która wymaga współpracy z dostawcami komponentów oraz organizacji procesu montażu.

Jakie technologie są wykorzystywane w budowie maszyn przemysłowych

W budowie maszyn przemysłowych wykorzystuje się szereg nowoczesnych technologii, które znacząco wpływają na efektywność i jakość produkcji. Jedną z najważniejszych technologii jest automatyzacja procesów, która pozwala na zwiększenie wydajności oraz redukcję błędów ludzkich. W tym celu stosuje się systemy sterowania PLC oraz roboty przemysłowe, które mogą wykonywać powtarzalne zadania z dużą precyzją. Kolejną istotną technologią jest druk 3D, który umożliwia szybkie prototypowanie oraz produkcję skomplikowanych elementów maszyn bez konieczności korzystania z tradycyjnych form wytłaczania czy odlewania. Dzięki temu możliwe jest znaczne skrócenie czasu realizacji projektu oraz obniżenie kosztów produkcji. Również materiały kompozytowe i zaawansowane stopy metali znajdują zastosowanie w budowie maszyn, co pozwala na uzyskanie lepszych właściwości mechanicznych i odporności na korozję.

Jakie są najczęstsze wyzwania w projektowaniu maszyn przemysłowych

Projektowanie maszyn przemysłowych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na końcowy efekt pracy inżynierów. Jednym z najczęstszych problemów jest konieczność dostosowania projektu do zmieniających się wymagań rynku oraz technologii. Klienci oczekują coraz bardziej innowacyjnych rozwiązań, co wymusza na projektantach ciągłe poszukiwanie nowych pomysłów i technologii. Innym wyzwaniem jest integracja różnych systemów i komponentów w jedną spójną całość. Maszyny często składają się z elementów pochodzących od różnych producentów, co może prowadzić do problemów ze zgodnością i interoperacyjnością. Dodatkowo inżynierowie muszą brać pod uwagę normy bezpieczeństwa oraz regulacje prawne dotyczące maszyn przemysłowych, co może skomplikować proces projektowania. Wreszcie, ograniczenia budżetowe i czasowe również stanowią istotne wyzwanie, ponieważ często trzeba znaleźć równowagę między jakością a kosztami produkcji.

Jakie umiejętności są niezbędne w projektowaniu maszyn przemysłowych

Aby skutecznie projektować maszyny przemysłowe, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest znajomość zasad mechaniki oraz dynamiki, co pozwala na tworzenie konstrukcji odpornych na obciążenia i działanie sił zewnętrznych. Umiejętność obsługi programów CAD jest równie ważna, ponieważ umożliwia tworzenie szczegółowych rysunków technicznych oraz modeli 3D. Ponadto inżynierowie powinni znać podstawy elektroniki i automatyki, aby móc integrować systemy sterujące w projektowanych maszynach. Komunikacja interpersonalna również odgrywa kluczową rolę w pracy zespołowej nad projektem; inżynierowie muszą być w stanie efektywnie współpracować z innymi specjalistami oraz przedstawicielami klientów. Kreatywność i zdolność do rozwiązywania problemów są równie istotne; projektanci muszą być gotowi do wprowadzania innowacji oraz adaptacji do zmieniających się warunków rynkowych.

Jakie są najnowsze trendy w projektowaniu maszyn przemysłowych

W ostatnich latach w projektowaniu maszyn przemysłowych można zaobserwować wiele interesujących trendów, które wpływają na sposób, w jaki inżynierowie podchodzą do swoich zadań. Jednym z najważniejszych trendów jest rosnące znaczenie zrównoważonego rozwoju i efektywności energetycznej. W odpowiedzi na globalne wyzwania związane ze zmianami klimatycznymi, projektanci coraz częściej poszukują rozwiązań, które minimalizują zużycie energii oraz ograniczają emisję szkodliwych substancji. W tym kontekście rozwijają się technologie takie jak napędy elektryczne czy systemy odzyskiwania energii. Kolejnym istotnym trendem jest cyfryzacja i wykorzystanie technologii Industry 4.0, która zakłada integrację Internetu Rzeczy (IoT) oraz analizy danych w czasie rzeczywistym. Dzięki temu maszyny mogą być bardziej inteligentne i samodzielne, co zwiększa ich wydajność oraz umożliwia lepsze zarządzanie procesami produkcyjnymi. Również zastosowanie sztucznej inteligencji w projektowaniu maszyn staje się coraz bardziej powszechne; algorytmy AI mogą wspierać inżynierów w optymalizacji konstrukcji oraz przewidywaniu awarii.

Jakie są różnice między projektowaniem a budową maszyn przemysłowych

Projektowanie i budowa maszyn przemysłowych to dwa odrębne, ale ściśle powiązane ze sobą procesy, które wymagają różnych umiejętności i podejść. Projektowanie koncentruje się głównie na tworzeniu koncepcji maszyny, uwzględniając aspekty techniczne, funkcjonalne oraz estetyczne. Inżynierowie projektujący maszyny muszą brać pod uwagę wiele czynników, takich jak materiały, geometria, mechanika oraz ergonomia. Ich zadaniem jest stworzenie modelu, który będzie nie tylko efektywny w działaniu, ale również bezpieczny dla użytkowników. Z kolei budowa maszyn polega na realizacji projektu poprzez montaż poszczególnych komponentów i systemów. W tym etapie kluczowe jest zapewnienie wysokiej jakości wykonania oraz zgodności z normami bezpieczeństwa. Budowa wymaga współpracy wielu specjalistów, takich jak monterzy, elektrycy czy technicy, którzy muszą zrozumieć projekt i umieć go wdrożyć w praktyce. Warto również zauważyć, że proces budowy często wiąże się z koniecznością rozwiązywania problemów technicznych na bieżąco, co może wymagać elastyczności i kreatywności ze strony zespołu budowlanego.

Jakie są kluczowe aspekty bezpieczeństwa w projektowaniu maszyn przemysłowych

Bezpieczeństwo jest jednym z najważniejszych aspektów, które należy uwzględnić podczas projektowania maszyn przemysłowych. Inżynierowie muszą przestrzegać rygorystycznych norm i przepisów dotyczących bezpieczeństwa pracy oraz ochrony zdrowia użytkowników. Kluczowym elementem jest analiza ryzyka, która pozwala na identyfikację potencjalnych zagrożeń związanych z eksploatacją maszyny. Na podstawie tej analizy projektanci mogą wprowadzać odpowiednie środki ochrony, takie jak osłony mechaniczne czy systemy awaryjnego zatrzymania maszyny. Ważne jest również zapewnienie ergonomii stanowiska pracy; maszyna powinna być zaprojektowana tak, aby minimalizować obciążenie fizyczne operatora oraz umożliwiać łatwy dostęp do wszystkich elementów sterujących. Dodatkowo istotne jest szkolenie pracowników w zakresie bezpiecznej obsługi maszyn oraz regularne przeprowadzanie przeglądów technicznych i konserwacji urządzeń. Współczesne technologie umożliwiają również implementację systemów monitorowania stanu maszyny w czasie rzeczywistym, co pozwala na szybką reakcję w przypadku wykrycia nieprawidłowości.

Jakie są koszty związane z projektowaniem i budową maszyn przemysłowych

Koszty związane z projektowaniem i budową maszyn przemysłowych mogą być znaczne i różnią się w zależności od wielu czynników. Pierwszym aspektem wpływającym na koszty jest skomplikowanie projektu; bardziej zaawansowane maszyny wymagają większych nakładów finansowych na badania i rozwój oraz prototypowanie. Koszty materiałów również mają duże znaczenie; wybór odpowiednich komponentów może znacząco wpłynąć na ostateczną cenę maszyny. Dodatkowo należy uwzględnić wydatki związane z zatrudnieniem specjalistów – inżynierów projektantów, techników czy monterów – którzy będą pracować nad projektem. Koszty produkcji seryjnej również powinny być brane pod uwagę; efektywność procesu montażu może wpłynąć na obniżenie kosztów jednostkowych produkcji. Nie można zapominać o kosztach związanych z certyfikacją i spełnianiem norm bezpieczeństwa; każda maszyna musi przejść odpowiednie testy przed dopuszczeniem do użytku.

Jakie są możliwości kariery w dziedzinie projektowania maszyn przemysłowych

Kariera w dziedzinie projektowania maszyn przemysłowych oferuje wiele możliwości rozwoju zawodowego dla osób zainteresowanych inżynierią oraz nowoczesnymi technologiami. Inżynierowie mechanicy mogą znaleźć zatrudnienie w różnych sektorach przemysłu, takich jak motoryzacja, lotnictwo czy produkcja urządzeń elektronicznych. Możliwości pracy obejmują zarówno małe firmy zajmujące się prototypowaniem innowacyjnych rozwiązań, jak i duże korporacje produkujące maszyny na skalę przemysłową. W miarę zdobywania doświadczenia inżynierowie mogą awansować na stanowiska kierownicze lub specjalistyczne role związane z zarządzaniem projektami czy badaniami i rozwojem nowych technologii. Ponadto istnieje możliwość dalszego kształcenia się poprzez studia podyplomowe lub kursy specjalistyczne dotyczące nowych trendów w branży, takich jak automatyka czy sztuczna inteligencja.

Jakie są zalety współpracy z firmami zajmującymi się projektowaniem maszyn

Współpraca z firmami zajmującymi się projektowaniem maszyn przemysłowych niesie ze sobą wiele korzyści dla przedsiębiorstw poszukujących innowacyjnych rozwiązań technologicznych. Przede wszystkim takie firmy dysponują zespołem wyspecjalizowanych inżynierów oraz ekspertów posiadających wiedzę na temat najnowszych trendów i technologii w branży. Dzięki temu klienci mogą liczyć na profesjonalne doradztwo oraz wsparcie na każdym etapie projektu – od koncepcji po realizację i wdrożenie maszyny do produkcji. Firmy te często korzystają z nowoczesnych narzędzi inżynieryjnych oraz metodologii zarządzania projektem, co pozwala na efektywne planowanie czasu i zasobów potrzebnych do realizacji zamówienia. Dodatkowo współpraca z doświadczonymi partnerami może przyczynić się do skrócenia czasu realizacji projektu oraz obniżenia kosztów dzięki optymalizacji procesów produkcyjnych.