Projektowanie i budowa maszyn to dziedzina inżynierii mechanicznej, która od wieków napędza postęp technologiczny i rewolucjonizuje sposób, w jaki żyjemy i pracujemy. Od prostych narzędzi rolniczych po zaawansowane roboty przemysłowe i statki kosmiczne, maszyny są integralną częścią naszego świata. Proces ten wymaga nie tylko głębokiej wiedzy technicznej, ale także kreatywności, precyzji i zrozumienia potrzeb użytkownika. Jest to skomplikowana podróż, która rozpoczyna się od koncepcji, a kończy na w pełni funkcjonalnym urządzeniu zdolnym do wykonania określonych zadań.

Współczesne projektowanie i budowa maszyn to proces wieloetapowy, wymagający ścisłej współpracy między inżynierami różnych specjalności, technikami, a często także klientami. Kluczem do sukcesu jest dogłębne zrozumienie celu, jaki ma spełniać dana maszyna. Czy ma ona zwiększyć wydajność produkcji, zautomatyzować żmudne procesy, poprawić bezpieczeństwo pracy, czy może umożliwić nowe odkrycia naukowe? Odpowiedzi na te pytania determinują dalsze kroki w procesie tworzenia.

Nowoczesne technologie, takie jak zaawansowane oprogramowanie CAD/CAM/CAE, symulacje komputerowe i druk 3D, znacząco usprawniły i przyspieszyły ten proces. Pozwalają one na wczesne wykrywanie potencjalnych problemów, optymalizację projektów pod kątem wytrzymałości, masy czy zużycia energii, a także na szybkie prototypowanie i testowanie. Dzięki temu możliwe jest tworzenie coraz bardziej złożonych i wydajnych maszyn, które wcześniej byłyby nieosiągalne.

Branża ta stale się rozwija, wprowadzając innowacje w zakresie materiałoznawstwa, automatyki, robotyki i sztucznej inteligencji. Projektowanie i budowa maszyn to dynamiczna dziedzina, która wymaga ciągłego uczenia się i adaptacji do nowych wyzwań. Inżynierowie pracujący w tym obszarze muszą być na bieżąco z najnowszymi trendami i technologiami, aby tworzyć rozwiązania, które nie tylko spełniają bieżące potrzeby, ale także przewidują przyszłe wymagania rynku i społeczeństwa.

Kluczowe etapy projektowania maszyn od pomysłu do realizacji

Proces projektowania maszyn rozpoczyna się od fazy koncepcyjnej, gdzie definiowane są podstawowe założenia, cele i wymagania dotyczące przyszłego urządzenia. Na tym etapie kluczowe jest zrozumienie problemu, który maszyna ma rozwiązać, oraz identyfikacja grupy docelowej użytkowników. Inżynierowie analizują istniejące rozwiązania, szukają inspiracji i generują wstępne pomysły, które następnie są rozwijane w bardziej szczegółowe koncepcje. Ważne jest, aby już na tym etapie uwzględnić potencjalne ograniczenia, takie jak budżet, dostępne technologie czy przepisy prawne.

Następnie przechodzimy do fazy szczegółowego projektowania. Wykorzystując specjalistyczne oprogramowanie, takie jak systemy CAD (Computer-Aided Design), tworzone są precyzyjne modele 3D poszczególnych komponentów maszyny oraz całego zespołu. Na tym etapie definiowane są wymiary, tolerancje, materiały oraz sposoby połączeń poszczególnych części. Równocześnie przeprowadzane są analizy wytrzymałościowe i symulacje pracy maszyny przy użyciu narzędzi CAE (Computer-Aided Engineering). Pozwala to na optymalizację konstrukcji pod kątem obciążeń, naprężeń, zużycia energii i innych parametrów, a także na wczesne wykrycie i eliminację potencjalnych usterek.

Kolejnym etapem jest przygotowanie dokumentacji technicznej, która zawiera szczegółowe rysunki wykonawcze, specyfikacje materiałowe, instrukcje montażu i obsługi. Dokumentacja ta jest niezbędna do prawidłowej produkcji i późniejszego serwisowania maszyny. Po zakończeniu projektowania następuje faza prototypowania i testowania. Tworzone są pierwsze egzemplarze maszyny, które poddawane są rygorystycznym testom w warunkach zbliżonych do rzeczywistych. Pozwala to na weryfikację poprawności działania, identyfikację ewentualnych niedociągnięć i wprowadzenie niezbędnych modyfikacji w projekcie.

Ostatnim etapem jest produkcja seryjna i wdrożenie. Po pomyślnym przejściu fazy testów rozpoczyna się produkcja maszyn na większą skalę. Ważne jest zapewnienie stałej jakości wykonania i kontrola procesów produkcyjnych. Wdrożenie maszyny u klienta obejmuje jej instalację, uruchomienie, szkolenie personelu i zapewnienie wsparcia technicznego. Cały proces wymaga ścisłej współpracy między zespołem projektowym, działem produkcji, a także dostawcami komponentów i klientem.

Znaczenie analizy wykonalności i oceny ryzyka w procesie projektowania

Analiza wykonalności pomaga uniknąć sytuacji, w której zainwestowane zostaną znaczne środki w projekt, który z góry skazany jest na niepowodzenie ze względu na brak możliwości realizacji lub brak zainteresowania ze strony potencjalnych użytkowników. Pozwala to na podejmowanie świadomych decyzji i alokowanie zasobów w najbardziej obiecujące przedsięwzięcia. Jest to etap, który wymaga szerokiego spojrzenia i uwzględnienia wielu czynników, często wykraczających poza samą sferę techniczną.

Równie istotnym elementem jest ocena ryzyka. W każdym procesie projektowania i budowy maszyn istnieje szereg potencjalnych zagrożeń, które mogą wpłynąć na powodzenie projektu. Mogą to być ryzyka techniczne, takie jak nieprzewidziane problemy z działaniem komponentów, trudności w integracji systemów czy brak odpowiedniej wytrzymałości materiałów. Istnieją również ryzyka związane z harmonogramem, takie jak opóźnienia w dostawach, problemy z produkcją czy nieprzewidziane zmiany w wymaganiach klienta. Nie można zapominać o ryzykach finansowych, takich jak przekroczenie budżetu, zmiana cen materiałów czy brak finansowania.

Identyfikacja potencjalnych ryzyk na wczesnym etapie pozwala na opracowanie strategii ich minimalizacji lub całkowitego wyeliminowania. Tworzone są plany awaryjne, alternatywne rozwiązania i procedury zarządzania kryzysowego. Dzięki temu można zminimalizować negatywne skutki ewentualnych problemów i zapewnić płynny przebieg całego procesu. Skuteczne zarządzanie ryzykiem jest nieodłącznym elementem profesjonalnego podejścia do projektowania i budowy maszyn, gwarantującym większą pewność sukcesu.

Wykorzystanie nowoczesnych narzędzi i technologii w procesie tworzenia

Współczesne projektowanie i budowa maszyn opiera się w dużej mierze na zaawansowanych narzędziach cyfrowych, które rewolucjonizują tradycyjne metody pracy. Systemy CAD (Computer-Aided Design) umożliwiają tworzenie precyzyjnych modeli 3D, które stanowią podstawę do dalszych analiz i produkcji. Pozwalają one na wizualizację projektu w każdym detalu, łatwe wprowadzanie zmian i testowanie różnych wariantów konstrukcyjnych bez konieczności tworzenia fizycznych prototypów. Dzięki nim inżynierowie mogą tworzyć skomplikowane geometrie i złożone zespoły mechaniczne z niezwykłą precyzją.

Narzędzia CAE (Computer-Aided Engineering) stanowią uzupełnienie systemów CAD. Umożliwiają one przeprowadzanie zaawansowanych symulacji komputerowych, takich jak analizy metodą elementów skończonych (MES), analizy dynamiki płynów (CFD) czy symulacje termiczne. Pozwala to na ocenę wytrzymałości konstrukcji pod wpływem obciążeń, analizę przepływu powietrza lub cieczy, badanie rozkładu temperatur i wiele innych aspektów pracy maszyny. Dzięki tym symulacjom można zoptymalizować projekt pod kątem wydajności, bezpieczeństwa i trwałości, a także przewidzieć potencjalne problemy i zapobiec awariom jeszcze przed rozpoczęciem produkcji.

Technologia CAM (Computer-Aided Manufacturing) integruje proces projektowania z produkcją. Na podstawie modeli CAD generowane są ścieżki narzędzi dla obrabiarek CNC (Computer Numerical Control), takich jak frezarki, tokarki czy wycinarki laserowe. Umożliwia to automatyczne i precyzyjne wykonanie poszczególnych komponentów maszyny. Druk 3D (wytwarzanie przyrostowe) otwiera nowe możliwości w tworzeniu skomplikowanych kształtów, prototypów i narzędzi, znacząco skracając czas i koszty produkcji.

Warto również wspomnieć o rozwoju oprogramowania do zarządzania cyklem życia produktu (PLM – Product Lifecycle Management). Systemy te integrują wszystkie dane dotyczące produktu, od koncepcji, przez projektowanie, produkcję, aż po serwisowanie i utylizację. Zapewniają one spójność informacji, ułatwiają współpracę między zespołami i umożliwiają efektywne zarządzanie całym procesem od początku do końca. Wykorzystanie tych nowoczesnych technologii jest kluczowe dla tworzenia innowacyjnych, wydajnych i konkurencyjnych na rynku maszyn.

Projektowanie i budowa maszyn dla przemysłu z uwzględnieniem specyficznych potrzeb branżowych

Projektowanie i budowa maszyn dla sektora przemysłowego to obszar o ogromnym zróżnicowaniu, wymagający głębokiego zrozumienia specyficznych potrzeb każdej branży. Maszyny przemysłowe muszą być nie tylko wydajne i niezawodne, ale także dostosowane do surowych warunków pracy, specyficznych wymagań bezpieczeństwa i regulacji prawnych obowiązujących w danym sektorze. Na przykład, maszyny przeznaczone do przemysłu spożywczego muszą spełniać rygorystyczne normy higieniczne i być wykonane z materiałów dopuszczonych do kontaktu z żywnością, podczas gdy maszyny dla przemysłu ciężkiego muszą charakteryzować się ekstremalną wytrzymałością i odpornością na trudne warunki eksploatacji.

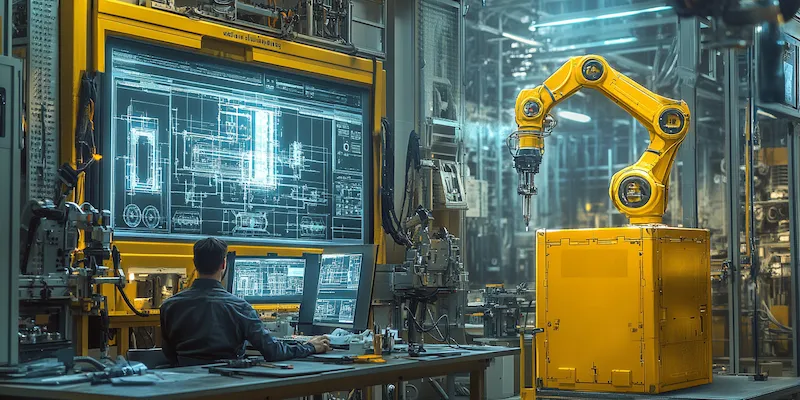

W przemyśle motoryzacyjnym kluczowe są linie produkcyjne charakteryzujące się wysokim stopniem automatyzacji, roboty spawalnicze, montażowe i lakiernicze, a także precyzyjne maszyny do obróbki elementów silnika i podwozia. Tutaj liczy się powtarzalność, szybkość i bezawaryjność, aby zapewnić płynność produkcji i wysoką jakość finalnego produktu. W przemyśle farmaceutycznym nacisk kładziony jest na sterylność, precyzję dozowania i integralność produktu, co wymaga zastosowania specjalistycznych maszyn pakujących, mieszających i kontrolnych, spełniających najwyższe standardy GMP (Good Manufacturing Practice).

W sektorze energetycznym projektuje się i buduje maszyny o ogromnej mocy i skomplikowanej konstrukcji, takie jak turbiny, generatory czy systemy transportu paliwa. Wymagają one nie tylko zaawansowanej inżynierii, ale także szczególnej dbałości o bezpieczeństwo i niezawodność, ponieważ awaria może mieć katastrofalne skutki. Branża lotnicza stawia z kolei na minimalizację masy przy jednoczesnym zapewnieniu maksymalnej wytrzymałości i bezpieczeństwa, co wymusza stosowanie zaawansowanych materiałów kompozytowych i precyzyjnych metod obróbki.

Niezależnie od branży, projektowanie i budowa maszyn przemysłowych wymaga ścisłej współpracy z klientem, aby dogłębnie zrozumieć jego unikalne potrzeby i wyzwania. Inżynierowie muszą być elastyczni, gotowi do adaptacji projektów i wprowadzania innowacyjnych rozwiązań, które przełożą się na realne korzyści dla przedsiębiorstwa. Kluczowe staje się również uwzględnienie aspektów takich jak ergonomia pracy operatorów, łatwość konserwacji i dostępność części zamiennych, co wpływa na całkowity koszt posiadania maszyny i jej długoterminową efektywność.

Kwestie bezpieczeństwa i ergonomii w projektowaniu nowoczesnych maszyn

Bezpieczeństwo użytkowników oraz osób postronnych jest absolutnym priorytetem podczas projektowania i budowy maszyn. Nowoczesne podejście do inżynierii wymaga integracji zabezpieczeń na etapie koncepcyjnym, a nie jako późniejszego dodatku. Oznacza to uwzględnienie potencjalnych zagrożeń na każdym kroku procesu projektowego i wdrożenie rozwiązań minimalizujących ryzyko wypadków. Obejmuje to stosowanie osłon ochronnych, systemów blokujących, wyłączników bezpieczeństwa, a także odpowiednich procedur awaryjnych.

Maszyny powinny być projektowane zgodnie z obowiązującymi normami i dyrektywami bezpieczeństwa, takimi jak Dyrektywa Maszynowa 2006/42/WE w Unii Europejskiej. Proces oceny ryzyka jest kluczowy i powinien być przeprowadzany na każdym etapie rozwoju produktu. Polega on na identyfikacji wszystkich potencjalnych niebezpieczeństw związanych z użytkowaniem maszyny, ocenie prawdopodobieństwa ich wystąpienia oraz określeniu środków zaradczych. Dokumentacja techniczna musi zawierać szczegółowe informacje dotyczące bezpieczeństwa, instrukcji obsługi oraz ostrzeżeń.

Ergonomia, czyli dostosowanie maszyny do możliwości i ograniczeń człowieka, jest równie ważna jak bezpieczeństwo. Dobrze zaprojektowana ergonomicznie maszyna nie tylko zmniejsza ryzyko urazów i zmęczenia operatora, ale także zwiększa jego wydajność i komfort pracy. Oznacza to zwrócenie uwagi na takie aspekty jak: łatwość dostępu do elementów sterujących i obsługowych, intuicyjne rozmieszczenie przycisków i wskaźników, odpowiednie wysokości i kąty nachylenia, minimalizację hałasu i wibracji, a także zapewnienie dobrej widoczności obszaru roboczego.

Projektowanie z uwzględnieniem ergonomii wymaga zrozumienia biomechaniki, psychologii pracy i potrzeb fizjologicznych użytkowników. Na przykład, rozmieszczenie przycisków powinno uwzględniać naturalny zasięg rąk operatora, a wysokość stołu roboczego powinna być dopasowana do jego wzrostu, aby zapobiec nadmiernemu obciążeniu kręgosłupa. Analiza ruchu operatora podczas wykonywania typowych czynności pozwala na optymalizację układu elementów i minimalizację zbędnych ruchów. Wdrożenie zasad ergonomii w procesie projektowania i budowy maszyn przekłada się na lepsze samopoczucie pracowników, mniejszą liczbę błędów i wypadków, a w konsekwencji na wyższą efektywność produkcji.

Przyszłość projektowania i budowy maszyn innowacyjne trendy i wyzwania

Przyszłość projektowania i budowy maszyn rysuje się w jasnych barwach innowacyjnych technologii i nieustannie ewoluujących trendów. Jednym z kluczowych kierunków rozwoju jest integracja sztucznej inteligencji (AI) i uczenia maszynowego (ML) w projektowanych maszynach. AI może być wykorzystywana do optymalizacji procesów produkcyjnych w czasie rzeczywistym, predykcyjnego utrzymania ruchu, autonomicznego sterowania maszynami, a nawet do wspomagania procesu projektowania poprzez analizę ogromnych zbiorów danych i generowanie optymalnych rozwiązań konstrukcyjnych. Maszyny staną się bardziej inteligentne, zdolne do adaptacji i samodzielnego podejmowania decyzji.

Robotyka, w tym robotyka współpracująca (coboty), będzie odgrywać coraz większą rolę. Coboty, zaprojektowane do bezpiecznej pracy ramię w ramię z ludźmi, zrewolucjonizują wiele procesów produkcyjnych, zwiększając elastyczność i wydajność. Rozwój autonomicznych systemów transportowych i logistycznych, w tym pojazdów autonomicznych, również będzie miał znaczący wpływ na branżę. Przemysł 4.0 i koncepcja „inteligentnej fabryki” staną się standardem, gdzie maszyny będą połączone w sieć, wymieniając dane i współpracując ze sobą w sposób zautomatyzowany.

Zrównoważony rozwój i ekoprojektowanie staną się jeszcze ważniejszymi czynnikami. Projektanci będą dążyć do tworzenia maszyn o niższym zużyciu energii, wykorzystujących materiały przyjazne dla środowiska i łatwiejsze do recyklingu. Rosnąca świadomość ekologiczna konsumentów i regulacje prawne będą wymuszać stosowanie bardziej zrównoważonych rozwiązań na każdym etapie cyklu życia produktu, od projektowania po utylizację.

Kolejnym wyzwaniem będzie adaptacja do szybko zmieniających się potrzeb rynku i personalizacja produkcji. Maszyny będą musiały być bardziej elastyczne i konfigurowalne, aby umożliwić szybką zmianę linii produkcyjnej i produkcję małych serii lub nawet pojedynczych, spersonalizowanych produktów. Rozwój technologii takich jak druk 3D, umożliwiający tworzenie skomplikowanych elementów na żądanie, będzie odgrywał w tym kluczową rolę. Przyszłość projektowania i budowy maszyn to nie tylko tworzenie wydajniejszych narzędzi, ale także kształtowanie bardziej inteligentnych, zrównoważonych i elastycznych systemów produkcyjnych, które będą w stanie sprostać wyzwaniom przyszłości.