Produkcja opakowań na leki to proces o niezwykle wysokim znaczeniu dla całego sektora farmaceutycznego. Odpowiednio zaprojektowane i wykonane opakowanie nie tylko chroni produkt leczniczy przed czynnikami zewnętrznymi, ale także stanowi kluczowy element w zapewnieniu jego stabilności, skuteczności i bezpieczeństwa dla pacjenta. Jest to złożony proces, który wymaga precyzji, innowacyjności i ścisłego przestrzegania rygorystycznych norm i regulacji prawnych, zarówno na poziomie krajowym, jak i międzynarodowym.

W dzisiejszych czasach, gdy rynek farmaceutyczny dynamicznie się rozwija, a konkurencja jest ogromna, opakowanie leku pełni wiele funkcji. Jest to pierwszy kontakt pacjenta z produktem, który może wpłynąć na jego percepcję i zaufanie. Estetyka opakowania, czytelność informacji na nim zawartych, a także łatwość jego otwarcia i przechowywania, to czynniki, które mają realny wpływ na doświadczenie pacjenta i jego stosowanie się do zaleceń terapeutycznych. Zrozumienie tej wielowymiarowości jest fundamentalne dla każdego, kto zajmuje się produkcją opakowań farmaceutycznych.

Proces produkcji opakowań farmaceutycznych obejmuje szeroki wachlarz technologii i materiałów. Od folii, przez papier, karton, szkło, po tworzywa sztuczne – wybór odpowiedniego surowca jest podyktowany specyficznymi wymaganiami danego leku. Kluczowe są bariery ochronne, które zapobiegają migracji substancji, chronią przed wilgocią, światłem i tlenem. Niezwykle ważna jest również identyfikowalność i bezpieczeństwo, co oznacza konieczność stosowania zaawansowanych systemów zabezpieczeń przed fałszerstwem oraz zapewnienia, że opakowanie nie wchodzi w interakcje z zawartym w nim produktem.

Wyzwania i innowacje w procesie produkcji opakowań dla leków

Produkcja opakowań na leki stawia przed producentami szereg unikalnych wyzwań, które wynikają z charakteru przechowywanych w nich substancji. Leki, ze względu na swoją specyfikę, wymagają opakowań, które zapewnią ich nienaruszoną jakość przez cały okres przydatności do użycia. Oznacza to konieczność zapewnienia doskonałej bariery ochronnej przed wilgocią, światłem, tlenem oraz innymi czynnikami środowiskowymi, które mogłyby doprowadzić do degradacji substancji czynnej lub zmian jej właściwości. Wybór odpowiedniego materiału, takiego jak specjalistyczne folie barierowe, szkło farmaceutyczne czy odpowiednio przetworzone tworzywa sztuczne, jest kluczowy.

Kolejnym istotnym wyzwaniem jest zapewnienie sterylności i czystości opakowań, szczególnie w przypadku leków sterylnych, takich jak preparaty do wstrzykiwań czy krople do oczu. Proces produkcji takich opakowań musi odbywać się w ściśle kontrolowanych warunkach, często w pomieszczeniach o podwyższonej czystości, aby wyeliminować ryzyko zanieczyszczenia mikrobiologicznego. Innowacyjne technologie, takie jak sterylizacja radiacyjna czy sterylizacja gazowa, są powszechnie stosowane w celu zapewnienia najwyższych standardów higienicznych.

W kontekście innowacji, producenci opakowań farmaceutycznych stale poszukują nowych rozwiązań, które mogą poprawić funkcjonalność, bezpieczeństwo i zrównoważony rozwój. Obejmuje to rozwój opakowań zintegrowanych z technologiami śledzenia i autentykacji, które pomagają w walce z podrabianymi lekami, a także opakowań ułatwiających dawkowanie i stosowanie leków przez pacjentów, szczególnie tych starszych lub z ograniczeniami ruchowymi. Rozwiązania takie jak opakowania z wbudowanymi dozownikami, wskaźnikami temperatury czy systemami przypominającymi o przyjęciu dawki, stają się coraz bardziej powszechne.

Ścisłe regulacje prawne dotyczące produkcji opakowań farmaceutycznych

Jednym z fundamentalnych wymogów jest zapewnienie, że materiały używane do produkcji opakowań farmaceutycznych nie wchodzą w niepożądane interakcje z lekiem. Oznacza to, że muszą one być obojętne chemicznie i nie mogą uwalniać żadnych substancji, które mogłyby zanieczyścić produkt leczniczy lub wpłynąć na jego stabilność i skuteczność. Wymogi te są określone w szczegółowych normach technicznych i farmakopealnych, które precyzują dopuszczalne limity substancji migrujących z opakowania do produktu.

Kolejnym ważnym aspektem regulacyjnym jest zapewnienie odpowiedniej ochrony leku przed czynnikami zewnętrznymi. Opakowanie musi skutecznie chronić lek przed wilgocią, światłem, tlenem i innymi czynnikami, które mogą prowadzić do jego degradacji. Ponadto, opakowanie musi być zaprojektowane w sposób uniemożliwiający jego przypadkowe otwarcie przez dzieci oraz musi posiadać zabezpieczenia przed fałszerstwem, co jest kluczowe dla walki z nielegalnym obrotem podrobionymi lekami. Informacje umieszczone na opakowaniu, takie jak nazwa leku, dawkowanie, termin ważności czy numer serii, muszą być czytelne i zgodne z zatwierdzonymi informacjami rejestracyjnymi.

Wszystkie te wymogi sprawiają, że producenci opakowań farmaceutycznych muszą posiadać zaawansowane systemy kontroli jakości, które obejmują zarówno badania surowców, jak i gotowych produktów. Procesy walidacji, certyfikacji i regularnych audytów są nieodłącznym elementem zapewnienia zgodności z przepisami i utrzymania najwyższych standardów produkcji. Przestrzeganie tych surowych norm jest absolutnie kluczowe dla ochrony zdrowia publicznego i utrzymania zaufania do przemysłu farmaceutycznego.

Materiały i technologie stosowane w nowoczesnej produkcji opakowań dla leków

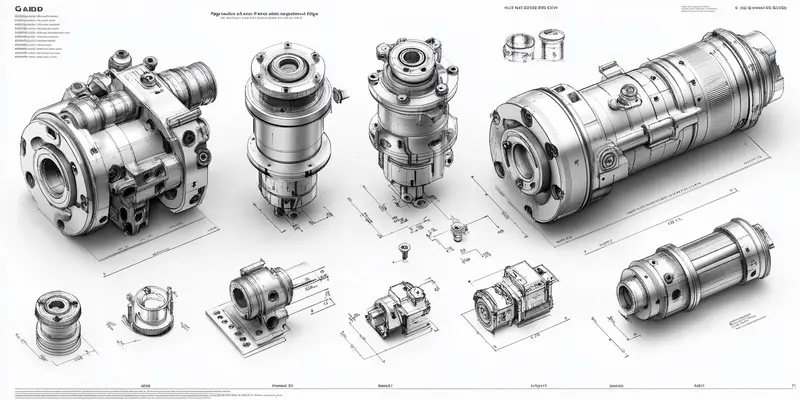

Współczesna produkcja opakowań na leki opiera się na szerokim spektrum zaawansowanych materiałów i innowacyjnych technologii, które mają na celu zapewnienie optymalnej ochrony, funkcjonalności i bezpieczeństwa produktów leczniczych. Wybór odpowiedniego materiału jest kluczowy i zależy od wielu czynników, takich jak rodzaj leku, jego właściwości fizykochemiczne, wymagania dotyczące ochrony przed czynnikami zewnętrznymi oraz oczekiwana trwałość opakowania. Wśród najczęściej stosowanych materiałów znajdują się:

- Folie barierowe: Są to wielowarstwowe kompozyty, często wykonane z połączenia polietylenu, aluminium, polipropylenu i innych polimerów. Zapewniają doskonałą barierę dla wilgoci, tlenu i światła, co jest kluczowe dla stabilności wielu leków, zwłaszcza tych wrażliwych na degradację.

- Szkło farmaceutyczne: Klasyczny wybór dla wielu leków, szczególnie płynnych form, takich jak fiolki do iniekcji czy butelki na syropy. Jest obojętne chemicznie, nieprzepuszczalne i łatwe do sterylizacji. Dostępne są różne rodzaje szkła, w tym szkło typu I, które charakteryzuje się najwyższą odpornością chemiczną.

- Tworzywa sztuczne: Polipropylen (PP), polietylen (PE), polichlorek winylu (PVC) oraz polistyren (PS) są powszechnie wykorzystywane do produkcji różnego rodzaju opakowań, takich jak blistry, butelki, słoiczki czy zakrętki. Nowoczesne polimery często zawierają dodatki poprawiające ich właściwości barierowe lub odporność na promieniowanie UV.

- Papier i karton: Stosowane głównie do produkcji opakowań wtórnych, takich jak pudełka kartonowe, które zapewniają dodatkową ochronę i miejsce na kluczowe informacje o produkcie. Często stosuje się specjalistyczne papiery powlekane lub laminowane, które zwiększają ich właściwości barierowe.

Technologie produkcji również ewoluują. Druk offsetowy i fleksograficzny są standardem w druku na opakowaniach, ale coraz większą popularność zdobywa druk cyfrowy, który umożliwia personalizację opakowań i produkcję mniejszych serii. W zakresie formowania opakowań stosuje się zaawansowane techniki, takie jak termoformowanie, wtrysk, wytłaczanie czy formowanie wtryskowo-rozdmuchowe. Niezwykle istotne jest również wykorzystanie technologii druku zabezpieczającego, takich jak hologramy, mikrodruki czy specjalne farby, które utrudniają fałszowanie produktów.

Ponadto, producenci coraz częściej integrują w opakowaniach rozwiązania z zakresu technologii informacyjnych. Mowa tu o kodach QR, kodach kreskowych 2D (np. Data Matrix) czy tagach RFID, które umożliwiają śledzenie produktu na każdym etapie łańcucha dostaw, weryfikację jego autentyczności oraz dostarczanie pacjentowi dodatkowych informacji o leku, np. poprzez aplikację mobilną. Rozwój opakowań inteligentnych, które mogą monitorować warunki przechowywania leku (np. temperaturę) lub sygnalizować jego zużycie, to kolejny kierunek innowacji.

Zapewnienie jakości i bezpieczeństwa w procesie produkcji opakowań leków

Proces produkcji opakowań na leki musi być podporządkowany najwyższym standardom jakości i bezpieczeństwa, co jest absolutnie kluczowe dla ochrony zdrowia pacjentów. Wymaga to wdrożenia kompleksowego systemu zarządzania jakością, który obejmuje każdy etap, od wyboru surowców, przez produkcję, aż po magazynowanie i dystrybucję. Podstawą tego systemu są Dobre Praktyki Produkcyjne (GMP – Good Manufacturing Practice), które stanowią zbiór wytycznych dotyczących metod, wyposażenia, pomieszczeń i personelu wykorzystywanego w produkcji farmaceutycznej. Dla opakowań farmaceutycznych kluczowe są specyficzne zasady GMP, często określane jako GDP (Good Distribution Practice) dla etapów logistycznych.

Kontrola jakości rozpoczyna się już na etapie selekcji dostawców surowców. Materiały, takie jak folie, tworzywa sztuczne, szkło czy papier, muszą spełniać rygorystyczne normy jakościowe i posiadać odpowiednie certyfikaty potwierdzające ich zgodność z przeznaczeniem farmaceutycznym. Przeprowadzane są badania identyfikujące materiały, oceniające ich czystość oraz sprawdzające, czy nie zawierają substancji mogących migrować do leku. Szczególną uwagę zwraca się na materiały, które mają bezpośredni kontakt z produktem leczniczym.

W trakcie samego procesu produkcyjnego stosuje się zaawansowane technologie monitorowania i kontroli. Maszyny produkcyjne są regularnie kalibrowane i walidowane, aby zapewnić powtarzalność procesów i minimalizować ryzyko błędów. Wprowadzane są systemy wizyjne, które automatycznie wykrywają wszelkie defekty, takie jak zanieczyszczenia, wady drukarskie czy nieprawidłowe wymiary opakowań. W przypadku opakowań sterylnych, proces produkcji odbywa się w warunkach kontrolowanej czystości, a gotowe produkty poddawane są rygorystycznym testom sterylności.

Niezwykle ważnym elementem systemu zapewnienia jakości jest również dokumentacja. Każdy etap procesu produkcyjnego musi być szczegółowo udokumentowany, co pozwala na pełną identyfikowalność partii produkcyjnych oraz szybkie reagowanie w przypadku wystąpienia jakichkolwiek problemów. Dokumentacja ta obejmuje m.in. receptury materiałowe, harmonogramy produkcji, raporty z kontroli jakości oraz protokoły walidacyjne. System zarządzania ryzykiem jest również integralną częścią procesu, pozwalając na proaktywne identyfikowanie potencjalnych zagrożeń i wdrażanie działań zapobiegawczych.

Po zakończeniu produkcji, opakowania poddawane są końcowej kontroli jakości, która obejmuje zarówno analizę wizualną, jak i badania laboratoryjne. Sprawdzana jest m.in. poprawność oznakowania, integralność opakowania, jego szczelność oraz odporność na czynniki zewnętrzne. Tylko opakowania, które spełniają wszystkie założone kryteria jakościowe i bezpieczeństwa, mogą zostać dopuszczone do dalszego etapu dystrybucji i wykorzystania w połączeniu z produktami leczniczymi. Ciągłe doskonalenie procesów i inwestowanie w nowoczesne technologie są kluczowe dla utrzymania najwyższych standardów w tej krytycznej branży.

Rola opakowania leku w prawidłowym stosowaniu terapii przez pacjenta

Produkcja opakowań na leki odgrywa fundamentalną rolę nie tylko w ochronie samej substancji leczniczej, ale przede wszystkim w ułatwieniu jej prawidłowego i bezpiecznego stosowania przez pacjenta. Odpowiednio zaprojektowane opakowanie jest kluczowym elementem w całym procesie terapeutycznym, wpływając na przestrzeganie zaleceń lekarskich i minimalizując ryzyko błędów. Estetyka, czytelność informacji i funkcjonalność opakowania mają bezpośredni wpływ na doświadczenie pacjenta i jego zdolność do samodzielnego zarządzania swoim leczeniem.

Jednym z najważniejszych aspektów jest klarowność i zrozumiałość informacji umieszczonych na opakowaniu. Nazwa leku, dawkowanie, częstotliwość przyjmowania, sposób podania, a także wszelkie ostrzeżenia i przeciwwskazania muszą być przedstawione w sposób jasny i jednoznaczny. Stosowanie prostego języka, odpowiedniej wielkości czcionki oraz graficznych wskazówek, takich jak piktogramy, może znacząco poprawić zrozumienie instrukcji, szczególnie dla osób z ograniczeniami w czytaniu, osób starszych czy osób z różnymi schorzeniami. Właściwe oznakowanie opakowania może zapobiec pomyłkom w dawkowaniu, co jest kluczowe dla skuteczności terapii i bezpieczeństwa pacjenta.

Funkcjonalność opakowania jest równie istotna. Wiele leków wymaga specyficznych warunków przechowywania lub łatwego dostępu do dawki. Opakowania typu blister, które chronią każdą tabletkę lub kapsułkę osobno, nie tylko zapewniają lepszą ochronę przed wilgocią i światłem, ale także ułatwiają pacjentowi pobranie odpowiedniej ilości leku i śledzenie postępów w terapii. Opakowania z dozownikami, ułatwiające odmierzanie płynnych leków, czy opakowania z mechanizmami zabezpieczającymi przed otwarciem przez dzieci, to kolejne przykłady rozwiązań zwiększających bezpieczeństwo i komfort użytkowania. Innowacyjne rozwiązania, takie jak opakowania z wbudowanymi alarmami przypominającymi o przyjęciu leku, mogą być nieocenioną pomocą dla pacjentów cierpiących na choroby przewlekłe lub mających trudności z zapamiętywaniem.

Dodatkowo, opakowanie leku często stanowi platformę do przekazywania pacjentowi dodatkowych informacji, które mogą być kluczowe dla jego zdrowia. Ulotka dołączona do opakowania, czytelnie zaprojektowana i łatwa do znalezienia, zawiera szczegółowe informacje na temat leku, jego działania, możliwych działań niepożądanych oraz zaleceń dotyczących stosowania. W dobie cyfryzacji, coraz częściej stosuje się również kody QR na opakowaniach, które po zeskanowaniu kierują pacjenta na dedykowane strony internetowe z dodatkowymi materiałami edukacyjnymi, filmami instruktażowymi czy interaktywnymi narzędziami wspierającymi leczenie. W ten sposób, opakowanie leku staje się nie tylko opakowaniem, ale integralną częścią wsparcia terapeutycznego, pomagając pacjentom w pełnym i świadomym uczestnictwie w procesie leczenia.