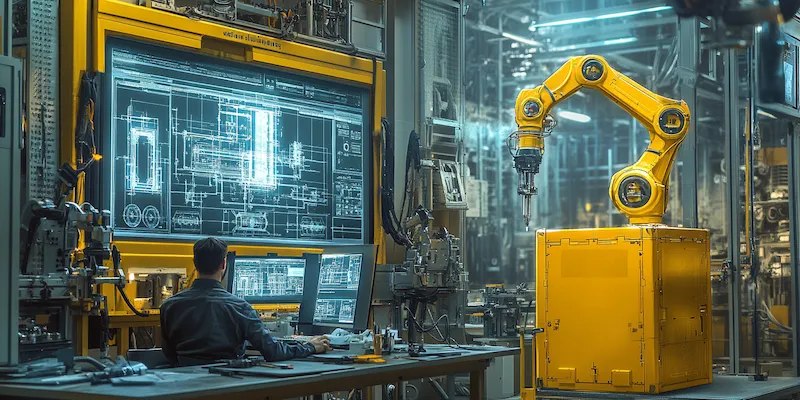

Budowa maszyn CNC, czyli komputerowo sterowanych narzędzi, to proces, który łączy zaawansowaną technologię z precyzyjnym rzemiosłem. Maszyny te są wykorzystywane w różnych branżach, od przemysłu lotniczego po produkcję mebli. Kluczowym elementem budowy maszyn CNC jest system sterowania, który pozwala na automatyczne wykonywanie skomplikowanych operacji obróbczych. W sercu każdej maszyny CNC znajduje się komputer, który interpretuje dane z programu CAD/CAM i przekształca je w ruchy mechaniczne. Budowa maszyn CNC obejmuje również różnorodne komponenty mechaniczne, takie jak silniki krokowe, prowadnice liniowe oraz wrzeciona, które współpracują ze sobą, aby zapewnić dokładność i powtarzalność procesów obróbczych. Właściwe zaprojektowanie tych elementów jest kluczowe dla osiągnięcia wysokiej jakości produktów końcowych.

Jakie są kluczowe elementy budowy maszyn CNC?

W budowie maszyn CNC wyróżnia się kilka kluczowych elementów, które mają istotny wpływ na ich funkcjonalność i wydajność. Po pierwsze, system sterowania jest niezbędny do prawidłowego działania maszyny. To on interpretuje dane z programu i przekształca je w konkretne ruchy mechaniczne. Kolejnym ważnym elementem są silniki napędowe, które odpowiadają za ruch poszczególnych osi maszyny. W przypadku większości maszyn CNC stosuje się silniki krokowe lub serwomotory, które zapewniają precyzyjne sterowanie ruchem. Równie istotne są prowadnice liniowe oraz łożyska, które umożliwiają płynny ruch narzędzi skrawających. Właściwe dobranie tych komponentów ma kluczowe znaczenie dla osiągnięcia wysokiej jakości obróbki. Oprócz tego warto zwrócić uwagę na system chłodzenia oraz układ smarowania, które zapobiegają przegrzewaniu się narzędzi i przedłużają ich żywotność.

Jakie materiały można obrabiać na maszynach CNC?

Maszyny CNC charakteryzują się dużą wszechstronnością i mogą obrabiać różnorodne materiały. Wśród najpopularniejszych materiałów znajdują się metale, takie jak stal nierdzewna, aluminium czy miedź. Dzięki zastosowaniu odpowiednich narzędzi skrawających oraz technologii obróbczej możliwe jest uzyskanie precyzyjnych detali metalowych o skomplikowanych kształtach. Oprócz metali na maszynach CNC można również obrabiać drewno oraz materiały kompozytowe. W przypadku drewna maszyny te są często wykorzystywane do produkcji mebli czy elementów dekoracyjnych. Tworzywa sztuczne to kolejna grupa materiałów, które można obrabiać na maszynach CNC. Dzięki ich elastyczności oraz łatwości w obróbce maszyny te znajdują zastosowanie w przemyśle elektronicznym czy motoryzacyjnym.

Jakie są zalety korzystania z maszyn CNC w produkcji?

Korzystanie z maszyn CNC w produkcji niesie ze sobą wiele korzyści, które przyczyniają się do zwiększenia efektywności oraz jakości procesów obróbczych. Przede wszystkim maszyny te oferują wysoką precyzję wykonania detali, co jest niezwykle istotne w branżach wymagających dokładności, takich jak przemysł lotniczy czy medyczny. Dzięki automatyzacji procesów możliwe jest również znaczne skrócenie czasu produkcji oraz redukcja kosztów związanych z zatrudnieniem pracowników do ręcznej obróbki. Maszyny CNC pozwalają na powtarzalność produkcji na wysokim poziomie, co oznacza, że każdy wyprodukowany detal będzie identyczny pod względem wymiarów i jakości. Dodatkowo możliwość programowania maszyn sprawia, że można szybko dostosować je do zmieniających się potrzeb rynku oraz indywidualnych wymagań klientów.

Jakie są najczęstsze zastosowania maszyn CNC w przemyśle?

Maszyny CNC znajdują szerokie zastosowanie w różnych gałęziach przemysłu, co czyni je niezwykle wszechstronnymi narzędziami. W przemyśle metalowym maszyny te są wykorzystywane do frezowania, toczenia oraz cięcia materiałów, co pozwala na produkcję precyzyjnych komponentów do maszyn i urządzeń. W branży lotniczej maszyny CNC odgrywają kluczową rolę w produkcji elementów konstrukcyjnych samolotów, które muszą spełniać rygorystyczne normy jakości i bezpieczeństwa. W przemyśle motoryzacyjnym maszyny te są używane do tworzenia części silników, podzespołów zawieszenia oraz elementów karoserii, co przyczynia się do zwiększenia efektywności produkcji oraz redukcji kosztów. W sektorze meblarskim maszyny CNC umożliwiają precyzyjne cięcie i frezowanie drewna, co pozwala na tworzenie skomplikowanych wzorów oraz detali dekoracyjnych. Dodatkowo w branży elektronicznej maszyny te są wykorzystywane do obróbki płytek drukowanych oraz produkcji obudów dla różnorodnych urządzeń elektronicznych.

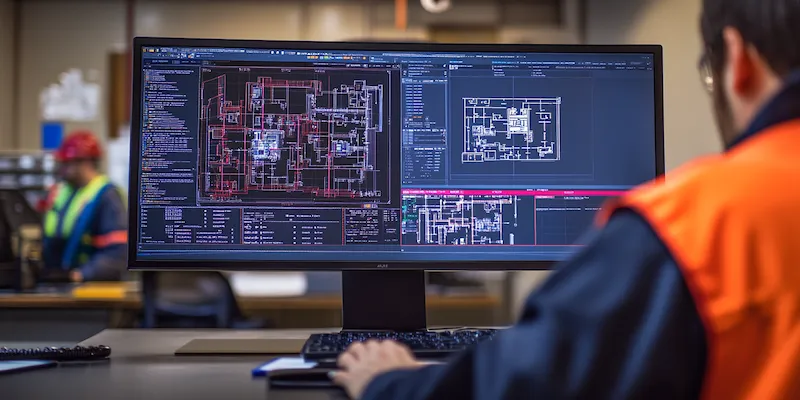

Jakie są różnice między maszynami CNC a tradycyjnymi metodami obróbczych?

Różnice między maszynami CNC a tradycyjnymi metodami obróbczych są znaczące i mają wpływ na efektywność oraz jakość produkcji. Przede wszystkim maszyny CNC oferują znacznie wyższą precyzję i powtarzalność niż tradycyjne metody ręczne. Dzięki komputerowemu sterowaniu możliwe jest osiągnięcie tolerancji na poziomie mikrometrów, co jest trudne do osiągnięcia przy użyciu tradycyjnych narzędzi. Kolejną istotną różnicą jest automatyzacja procesów – maszyny CNC mogą pracować bez przerwy, co znacznie zwiększa wydajność produkcji. W przeciwieństwie do tradycyjnych metod, które wymagają zaangażowania operatora przez cały czas trwania procesu, maszyny CNC mogą być programowane z wyprzedzeniem, co pozwala na oszczędność czasu i zasobów. Dodatkowo maszyny CNC umożliwiają łatwe wprowadzanie zmian w projektach, co jest szczególnie ważne w dynamicznym środowisku produkcyjnym.

Jakie umiejętności są potrzebne do obsługi maszyn CNC?

Obsługa maszyn CNC wymaga zestawu umiejętności technicznych oraz wiedzy z zakresu inżynierii i technologii obróbczej. Przede wszystkim operatorzy muszą posiadać umiejętność czytania rysunków technicznych oraz interpretacji dokumentacji projektowej. Znajomość programowania maszyn CNC jest również kluczowa – operatorzy muszą umieć posługiwać się oprogramowaniem CAD/CAM, które służy do tworzenia modeli 3D oraz generowania kodu G niezbędnego do sterowania maszyną. Dodatkowo ważna jest znajomość zasad działania różnych komponentów maszyny oraz umiejętność ich konserwacji i naprawy. Operatorzy powinni również posiadać podstawową wiedzę z zakresu materiałoznawstwa, aby móc dobierać odpowiednie narzędzia skrawające oraz parametry obróbcze w zależności od rodzaju materiału. Umiejętności analityczne są również istotne – operatorzy muszą być w stanie diagnozować problemy techniczne i podejmować decyzje dotyczące optymalizacji procesów obróbczych.

Jakie są przyszłościowe trendy w budowie maszyn CNC?

Przemysł związany z budową maszyn CNC nieustannie się rozwija, a nowe technologie wpływają na sposób ich projektowania i użytkowania. Jednym z najważniejszych trendów jest integracja sztucznej inteligencji i uczenia maszynowego w procesach obróbczych. Dzięki tym technologiom maszyny będą mogły samodzielnie analizować dane operacyjne i optymalizować swoje działanie w czasie rzeczywistym. Kolejnym istotnym kierunkiem rozwoju jest automatyzacja procesów poprzez zastosowanie robotyzacji, co pozwoli na jeszcze większe zwiększenie wydajności produkcji oraz redukcję kosztów pracy. Zastosowanie technologii druku 3D staje się coraz bardziej popularne w kontekście budowy prototypów części maszyn CNC oraz ich komponentów, co przyspiesza proces rozwoju nowych produktów. Również rozwój materiałów kompozytowych i zaawansowanych stopów metali otwiera nowe możliwości dla konstruktorów maszyn CNC, umożliwiając tworzenie lżejszych i bardziej wytrzymałych komponentów.

Jakie są koszty związane z budową maszyn CNC?

Koszty związane z budową maszyn CNC mogą być bardzo zróżnicowane i zależą od wielu czynników, takich jak rodzaj maszyny, jej przeznaczenie oraz zastosowane technologie. Na początku warto zwrócić uwagę na koszty zakupu samej maszyny – ceny mogą sięgać od kilku tysięcy złotych za proste modele po setki tysięcy złotych za zaawansowane systemy wieloosiowe. Oprócz kosztu zakupu należy uwzględnić także wydatki związane z instalacją maszyny oraz jej uruchomieniem, które mogą obejmować szkolenia dla operatorów czy dostosowanie pomieszczeń produkcyjnych do wymogów technicznych urządzenia. Koszt eksploatacji maszyn CNC to kolejny istotny aspekt – obejmuje on wydatki na energię elektryczną, narzędzia skrawające oraz materiały eksploatacyjne takie jak oleje czy smary. Należy również pamiętać o regularnym serwisowaniu i konserwacji sprzętu, co wiąże się z dodatkowymi kosztami.

Jakie wyzwania stoją przed branżą budowy maszyn CNC?

Branża budowy maszyn CNC stoi przed wieloma wyzwaniami, które mogą wpłynąć na jej rozwój w przyszłości. Jednym z głównych problemów jest szybki postęp technologiczny, który wymusza ciągłe dostosowywanie się producentów do zmieniających się trendów rynkowych oraz oczekiwań klientów. Firmy muszą inwestować w badania i rozwój nowych technologii oraz innowacyjnych rozwiązań, aby utrzymać konkurencyjność na rynku. Kolejnym wyzwaniem jest niedobór wykwalifikowanej kadry pracowniczej – wiele przedsiębiorstw boryka się z trudnościami w znalezieniu odpowiednich specjalistów zdolnych obsługiwać nowoczesne maszyny CNC oraz programować je zgodnie z wymaganiami produkcyjnymi. Ponadto rosnąca presja na redukcję kosztów produkcji sprawia, że firmy muszą szukać sposobów na optymalizację swoich procesów bez utraty jakości produktów końcowych.