Projektowanie maszyn do obróbki szkła to proces, który wymaga staranności i precyzji na każdym etapie. Pierwszym krokiem jest zrozumienie specyfiki materiału, jakim jest szkło. Szkło charakteryzuje się unikalnymi właściwościami fizycznymi i chemicznymi, co sprawia, że jego obróbka wymaga zastosowania odpowiednich narzędzi oraz technologii. Kolejnym etapem jest określenie wymagań dotyczących maszyny, takich jak jej wydajność, dokładność oraz rodzaj obróbki, którą ma wykonywać. W tym momencie projektanci muszą również uwzględnić aspekty ergonomiczne oraz bezpieczeństwo użytkowników. Po zebraniu wszystkich niezbędnych informacji następuje faza koncepcyjna, w której powstają wstępne szkice i modele 3D maszyny. Ważne jest, aby na tym etapie przeprowadzić analizy techniczne oraz symulacje, które pozwolą ocenić funkcjonalność zaprojektowanej maszyny.

Jakie technologie są wykorzystywane w projektowaniu maszyn do obróbki szkła

W projektowaniu maszyn do obróbki szkła wykorzystuje się różnorodne technologie, które mają na celu zwiększenie efektywności i precyzji procesów obróbczych. Jedną z najpopularniejszych technologii jest laserowe cięcie szkła, które pozwala na uzyskanie skomplikowanych kształtów z dużą dokładnością. Lasery stosowane w tej metodzie mogą być dostosowane do różnych grubości szkła oraz jego rodzaju. Inną istotną technologią jest szlifowanie i polerowanie szkła, które odbywa się przy użyciu specjalistycznych narzędzi diamentowych. Dzięki temu procesowi możliwe jest uzyskanie gładkich krawędzi oraz powierzchni o wysokiej przezroczystości. W ostatnich latach coraz większą popularność zdobywa także automatyzacja procesów obróbczych poprzez zastosowanie robotów przemysłowych. Roboty te mogą wykonywać powtarzalne zadania z dużą precyzją i szybkością, co znacząco zwiększa wydajność produkcji.

Jakie są najczęstsze wyzwania w projektowaniu maszyn do obróbki szkła

Projektowanie maszyn do obróbki szkła wiąże się z wieloma wyzwaniami, które mogą wpłynąć na ostateczny efekt końcowy. Jednym z głównych problemów jest kruchość materiału, co sprawia, że niewłaściwe ustawienia maszyny mogą prowadzić do pęknięć lub uszkodzeń szkła podczas obróbki. Dlatego kluczowe jest precyzyjne dostosowanie parametrów pracy maszyny do rodzaju obrabianego szkła oraz jego grubości. Kolejnym wyzwaniem jest zapewnienie odpowiedniej jakości powierzchni po obróbce. Wymaga to zastosowania zaawansowanych technologii oraz narzędzi, które będą w stanie sprostać wysokim standardom jakościowym. Dodatkowo projektanci muszą zmierzyć się z kwestiami związanymi z ergonomią i bezpieczeństwem pracy operatorów maszyn. Odpowiednie zaprojektowanie stanowisk roboczych oraz systemów zabezpieczeń ma kluczowe znaczenie dla minimalizacji ryzyka wypadków.

Jakie trendy wpływają na przyszłość projektowania maszyn do obróbki szkła

Przyszłość projektowania maszyn do obróbki szkła kształtują różnorodne trendy technologiczne oraz zmieniające się potrzeby rynku. Jednym z najważniejszych trendów jest rosnące zainteresowanie zrównoważonym rozwojem i ekologicznymi rozwiązaniami. Producenci maszyn coraz częściej poszukują sposobów na ograniczenie zużycia energii oraz minimalizację odpadów podczas procesów produkcyjnych. W tym kontekście rozwijane są technologie recyklingu szkła oraz innowacyjne metody obróbcze, które pozwalają na wykorzystanie surowców wtórnych. Kolejnym istotnym trendem jest automatyzacja procesów produkcyjnych, która staje się standardem w wielu zakładach przemysłowych. Zastosowanie sztucznej inteligencji oraz systemów uczenia maszynowego pozwala na optymalizację procesów produkcyjnych oraz zwiększenie ich elastyczności. Również rozwój Internetu rzeczy (IoT) wpływa na sposób monitorowania i zarządzania maszynami do obróbki szkła, co umożliwia lepsze zarządzanie danymi oraz szybsze podejmowanie decyzji operacyjnych.

Jakie są kluczowe aspekty bezpieczeństwa w projektowaniu maszyn do obróbki szkła

Bezpieczeństwo w projektowaniu maszyn do obróbki szkła jest jednym z najważniejszych aspektów, które należy uwzględnić na każdym etapie procesu. Szkło, jako materiał kruchy, może stwarzać poważne zagrożenia dla operatorów maszyn, dlatego kluczowe jest wdrażanie odpowiednich środków ochrony. Pierwszym krokiem w zapewnieniu bezpieczeństwa jest projektowanie maszyn z myślą o ergonomii i łatwości obsługi. Operatorzy powinni mieć dostęp do wszystkich niezbędnych elementów sterujących bez nadmiernego wysiłku, co zmniejsza ryzyko kontuzji. Kolejnym ważnym aspektem jest zastosowanie systemów zabezpieczeń, takich jak osłony czy blokady, które uniemożliwiają dostęp do ruchomych części maszyny podczas jej pracy. Warto również inwestować w systemy monitorowania, które mogą wykrywać nieprawidłowości w działaniu maszyny i automatycznie wyłączać ją w przypadku zagrożenia. Szkolenie pracowników w zakresie bezpiecznej obsługi maszyn oraz procedur awaryjnych jest równie istotne. Regularne przeglądy techniczne oraz konserwacja sprzętu również odgrywają kluczową rolę w zapewnieniu bezpieczeństwa pracy.

Jakie materiały są najczęściej wykorzystywane w maszynach do obróbki szkła

W projektowaniu maszyn do obróbki szkła istotne jest zastosowanie odpowiednich materiałów, które zapewnią trwałość i niezawodność urządzeń. Najczęściej wykorzystywane materiały to stal nierdzewna oraz aluminium, które charakteryzują się wysoką odpornością na korozję oraz uszkodzenia mechaniczne. Stal nierdzewna jest szczególnie ceniona za swoją wytrzymałość i długowieczność, co czyni ją idealnym wyborem do konstrukcji ram i innych elementów nośnych maszyn. Aluminium z kolei jest lżejsze i łatwiejsze w obróbce, co pozwala na tworzenie bardziej skomplikowanych kształtów i konstrukcji. W przypadku narzędzi skrawających stosuje się materiały takie jak węglik spiekany czy diament syntetyczny, które zapewniają wysoką twardość oraz odporność na ścieranie. Dodatkowo ważne jest wykorzystanie materiałów o niskim współczynniku tarcia w miejscach narażonych na intensywne zużycie, co wpływa na wydajność i żywotność maszyny. W kontekście nowoczesnych technologii coraz częściej pojawiają się także innowacyjne materiały kompozytowe, które łączą zalety różnych surowców, oferując jednocześnie lekkość i wytrzymałość.

Jakie są różnice między różnymi rodzajami maszyn do obróbki szkła

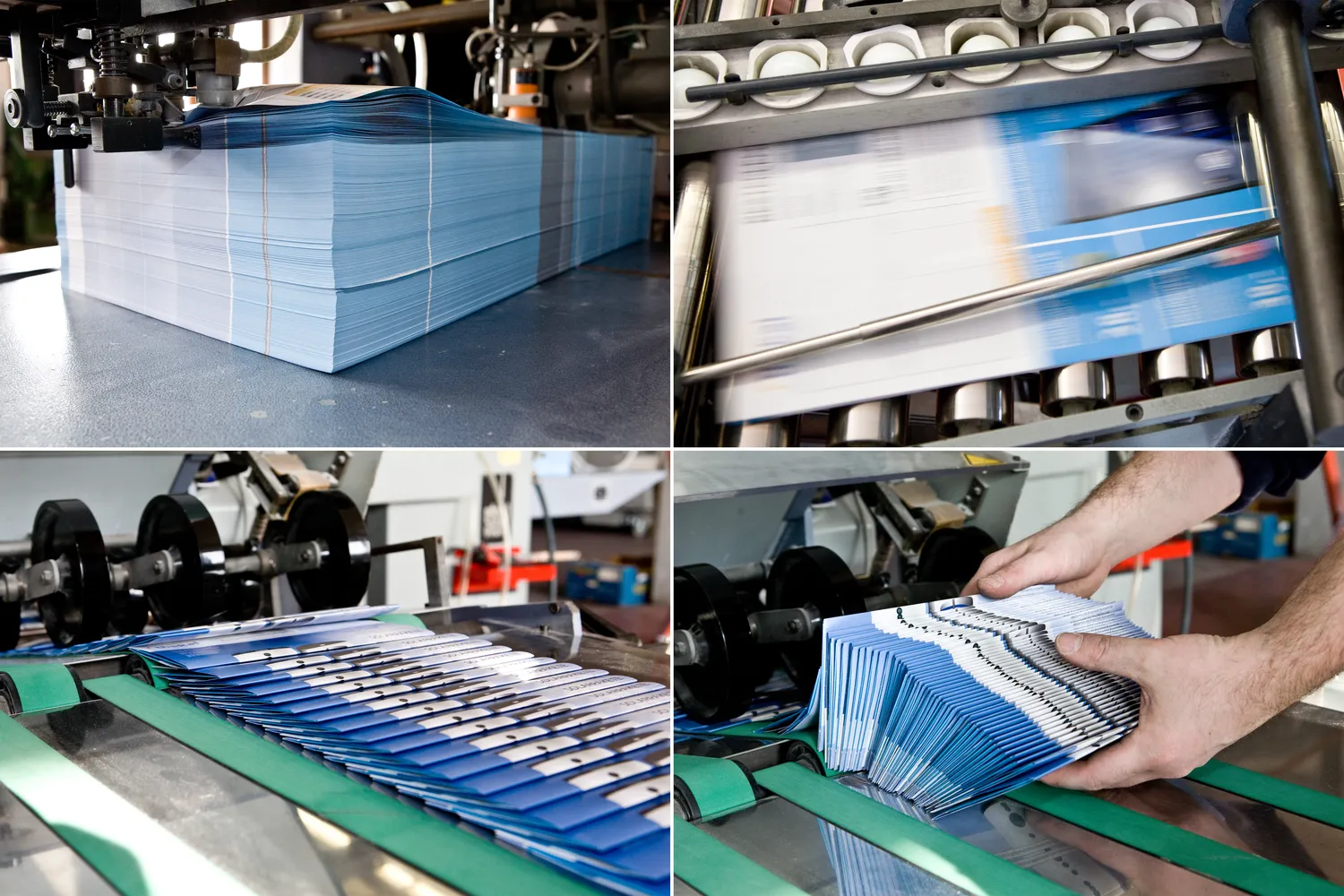

Na rynku dostępnych jest wiele rodzajów maszyn do obróbki szkła, które różnią się funkcjonalnością oraz przeznaczeniem. Jednym z podstawowych typów są maszyny do cięcia szkła, które mogą być wyposażone w różnorodne technologie, takie jak cięcie ręczne, automatyczne czy laserowe. Maszyny te różnią się między sobą wydajnością oraz precyzją cięcia, co sprawia, że są dostosowane do różnych potrzeb produkcyjnych. Kolejnym rodzajem są maszyny szlifierskie, które służą do wygładzania krawędzi szkła oraz nadawania mu odpowiedniego kształtu. W zależności od zastosowanej technologii mogą one oferować różne poziomy dokładności oraz szybkości obróbki. Istnieją także maszyny polerskie, które mają na celu uzyskanie wysokiej jakości powierzchni poprzez zastosowanie specjalistycznych narzędzi diamentowych lub materiałów ściernych. W ostatnich latach rośnie popularność maszyn CNC (Computer Numerical Control), które umożliwiają precyzyjne sterowanie procesem obróbczych za pomocą komputerowych programów. Dzięki temu możliwe jest uzyskanie skomplikowanych kształtów oraz wzorów na szkle przy minimalnym udziale człowieka.

Jakie są koszty związane z projektowaniem maszyn do obróbki szkła

Koszty związane z projektowaniem maszyn do obróbki szkła mogą być bardzo zróżnicowane i zależą od wielu czynników. Pierwszym elementem wpływającym na koszt jest skomplikowanie projektu oraz zastosowane technologie. Im bardziej zaawansowane rozwiązania technologiczne są wdrażane, tym wyższe będą koszty produkcji maszyny. Dodatkowo należy uwzględnić koszty materiałów użytych do budowy maszyny – stal nierdzewna czy specjalistyczne narzędzia skrawające mogą znacząco podnieść całkowity koszt inwestycji. Kolejnym istotnym czynnikiem są koszty pracy związane z projektowaniem oraz montażem maszyny. Wysoko wykwalifikowani inżynierowie oraz technicy mogą oczekiwać wyższych wynagrodzeń, co również wpływa na ogólny koszt projektu. Nie można zapominać o kosztach związanych z testowaniem prototypu oraz jego ewentualnymi modyfikacjami przed wdrożeniem do produkcji seryjnej. Dodatkowo warto uwzględnić koszty związane z certyfikacją maszyny oraz spełnieniem norm bezpieczeństwa i jakościowych obowiązujących w danym kraju lub regionie.

Jakie umiejętności są potrzebne do projektowania maszyn do obróbki szkła

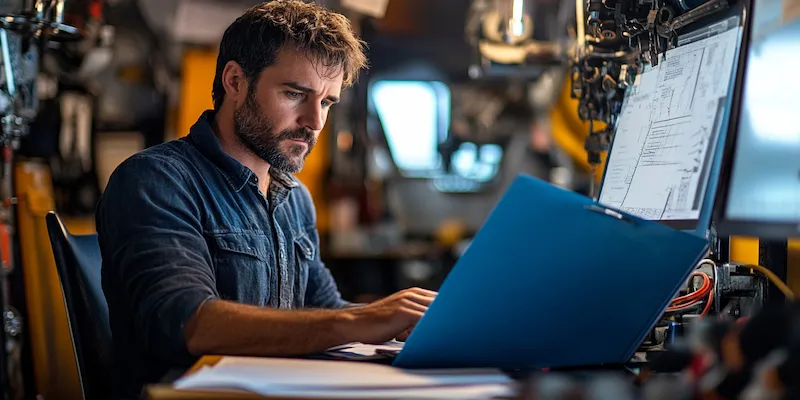

Projektowanie maszyn do obróbki szkła wymaga szerokiego wachlarza umiejętności technicznych oraz kreatywności ze strony inżynierów i projektantów. Kluczową umiejętnością jest znajomość zasad mechaniki oraz technologii materiałowej, co pozwala na skuteczne dobieranie odpowiednich komponentów oraz rozwiązań konstrukcyjnych. Wiedza z zakresu automatyki i elektroniki staje się coraz bardziej istotna w kontekście nowoczesnych maszyn wyposażonych w systemy sterowania numerycznego czy robotyzację procesów produkcyjnych. Umiejętność posługiwania się oprogramowaniem CAD (Computer-Aided Design) jest niezbędna dla każdego projektanta – pozwala ono na tworzenie precyzyjnych modeli 3D oraz symulacji działania maszyny przed jej fizycznym wykonaniem. Również zdolności analityczne są niezwykle ważne; inżynierowie muszą być w stanie ocenić efektywność zaprojektowanych rozwiązań oraz przewidywać potencjalne problemy związane z ich wdrożeniem. Komunikacja interpersonalna również odgrywa kluczową rolę – często projektanci muszą współpracować z innymi specjalistami z różnych dziedzin, aby osiągnąć zamierzony cel projektu.

Jakie są perspektywy rozwoju branży maszyn do obróbki szkła

Branża maszyn do obróbki szkła ma przed sobą wiele możliwości rozwoju dzięki postępom technologicznym oraz zmieniającym się potrzebom rynku. W miarę jak rośnie zapotrzebowanie na produkty szklane o wysokiej jakości i estetyce, producenci maszyn muszą dostosowywać swoje oferty do tych wymagań poprzez innowacje technologiczne i zwiększoną wydajność produkcji. Automatyzacja procesów produkcyjnych staje się standardem; firmy inwestują w robotyzację linii produkcyjnych oraz systemy sztucznej inteligencji, co pozwala na optymalizację procesów i redukcję kosztów operacyjnych.